Schmiedeteile für Fahrzeuge mit neuer Energie: Der Kerncode für geringes Gewicht und hohe Leistung, der Reichweite, Sicherheit und Langlebigkeit bestimmt!

Schmiedeteile für Fahrzeuge mit neuer Energie: Der Kerncode für geringes Gewicht und hohe Leistung, der Reichweite, Sicherheit und Langlebigkeit bestimmt!

Im Rennen um neue Energiefahrzeuge, die eine größere Reichweite, höhere Sicherheit und ein besseres Fahrerlebnis anstreben, sind Schmiedeteile als „Leistungseckpfeiler“ zentraler tragender Komponenten dank ihrer einzigartigen Vorteile von geringem Gewicht, hoher Festigkeit und hoher Präzision in Schlüsselbereichen wie Elektroantriebssystemen, Fahrwerksaufhängung und Batteriesicherheit zur ersten Wahl geworden. Einkäufer und Teilelieferanten vieler Automobilhersteller stehen vor der Frage: Welche Kernkomponenten von New-Energy-Fahrzeugen sind Schmiedeteile? Warum können hochwertige Schmiedeteile den Widerspruch zwischen „Gewichtsreduzierung und Zähigkeit“ lösen? Wie wählt man Schmiedeprodukte aus, die für die Arbeitsbedingungen von Fahrzeugen mit neuer Energie geeignet sind? In diesem Artikel wird der Kernwert von Schmiedeteilen für neue Energiefahrzeuge umfassend in drei Dimensionen zerlegt: Anwendungsszenarien, Prozessvorteile und Auswahlrichtlinien.

I. Schmiedeteile für neue Energiefahrzeuge: „Wichtige tragende Komponenten“ in Kernsystemen verteilt

Jede Beschleunigung, Lenkung und Bremsung von Elektrofahrzeugen ist ohne die stabile Unterstützung durch Schmiedeteile nicht möglich. Diese präzise geschmiedeten Komponenten, die in verschiedenen Kernsystemen zum Einsatz kommen, bilden das „Rückgrat“, das ein Gleichgewicht zwischen Batterielebensdauer und Sicherheit herstellt.

Das Herzstück des elektrischen Antriebssystems: Motorwelle, Untersetzungsgetriebe und Halbwellen-Schmiedeteile

Die Motorwelle ist die Kraftübertragungswelle des elektrischen Antriebssystems und muss einer hohen Zentrifugalkraft von 15.000 Umdrehungen pro Minute standhalten. Sie wird in einem kombinierten Kaltumform- und Nitrierverfahren hergestellt. Die Zylindrizitätsabweichung liegt innerhalb von ±0,003 mm, die Oberflächenhärte bei über 1300 MPa, das Gewicht ist im Vergleich zu herkömmlich gefertigten Bauteilen um 15 % reduziert und der Wirkungsgrad der Kraftübertragung um 8 % gesteigert. Die Zahnräder des Untersetzungsgetriebes werden durch Kaltpräzisionsschmieden und Zahnflankenschleifen geformt, wodurch die Zahnoberflächenrauheit bei Ra ≤ 0,4 μm liegt. Das Getriebegeräusch wird um 15–20 dB reduziert und erfüllt somit optimal die Anforderungen an geräuscharme Fahrzeuge. Die Halbwellen-Schmiedeteile werden aus hochfestem legiertem Stahl im Gesenkschmiedeverfahren hergestellt und weisen eine Zugfestigkeit von über 1000 MPa auf. Dies gewährleistet die stabile Kraftübertragung vom Untersetzungsgetriebe auf die Räder und ermöglicht die Aufnahme hochfrequenter Wechsellasten.

Die wichtigsten Komponenten der Fahrwerksaufhängung: Achsschenkel, Querlenker und Hilfsrahmen-Schmiedeteile.

Der Achsschenkel ist das zentrale Element der Fahrzeuglenkung. Er wird im Gesenkschmiedeverfahren aus einer Aluminiumlegierung mit einer Dichte von über 99,9 % hergestellt. Nach der T6-Wärmebehandlung erreicht seine Zugfestigkeit 380 MPa, wodurch das Gewicht im Vergleich zu herkömmlichen Stanzteilen um 30 % reduziert und gleichzeitig die Lenkpräzision verbessert wird. Die Querlenker werden im integrierten Gesenkschmiedeverfahren gefertigt, wodurch die Anzahl der Schweißpunkte um über 80 % reduziert wird. Die Streckgrenze beträgt ≥ 500 MPa und die Schlagzähigkeit erreicht 85 J/cm², wodurch Stöße von der Fahrbahn effektiv absorbiert werden. Der Hilfsrahmen wird im Halbfestformverfahren mit anschließender T6-Wärmebehandlung hergestellt. Dies reduziert nicht nur das Gewicht deutlich, sondern erhöht auch die Steifigkeit des Chassis und verbessert die Fahrstabilität.

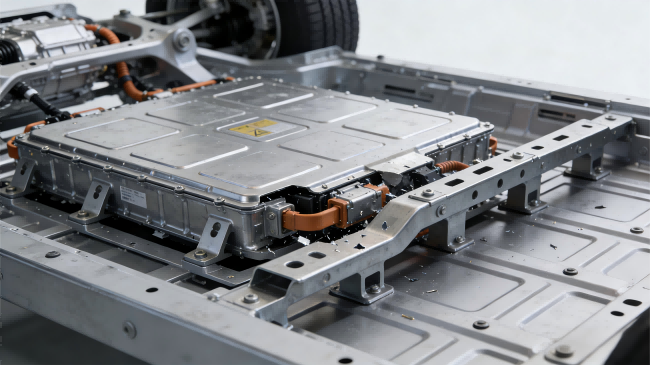

Kern der Batteriesicherheit: Batteriegehäuse, Halterungsgeschmiedete Teile

Der Akku ist das „Energieherz“ von Elektrofahrzeugen. Sein Gehäuse wird im Gesenkschmiedeverfahren aus einer Aluminiumlegierung gefertigt. Dadurch wird sein Gewicht im Vergleich zu herkömmlichen Schweißkonstruktionen um über 30 % reduziert und seine Stoßfestigkeit um 50 % erhöht. So wird das Batteriemodul bei Kollisionen effektiv vor Beschädigungen geschützt. Die Halterungen werden im Präzisionsgesenkschmiedeverfahren hergestellt und bilden eine integrierte Struktur mit einer Maßgenauigkeit der Klasse IT6. Dies gewährleistet die stabile Montage des Akkus. Gleichzeitig bieten sie eine hervorragende Wärmeableitung und -leitung, wodurch lokale Überhitzung und eine Beeinträchtigung der Batterielebensdauer vermieden werden.

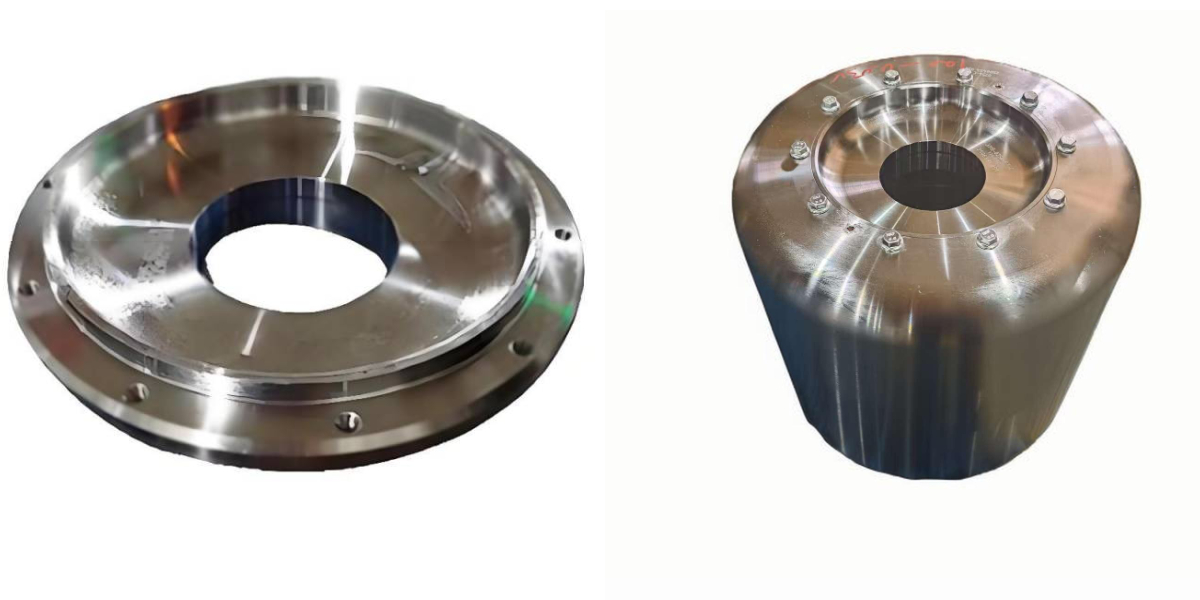

Wichtige Bauteile für Bremsen und Verbindungen: Bremskolben, Kreuzgelenke, Bolzenwellen-Schmiedeteile

Der Bremskolben muss hohem Druck und Temperaturschwankungen standhalten. Er wird im Schmiedeverfahren hergestellt und zeichnet sich durch hohe Druck-, Korrosions- und Verschleißfestigkeit aus, wodurch ein sensibles und zuverlässiges Ansprechverhalten des Bremssystems gewährleistet wird. Das Kreuzgelenk wird ringförmig geschmiedet und bietet so eine dichte Innenstruktur, die eine stabile Kraftübertragung in verschiedenen Winkeln ermöglicht und sich an die komplexe Chassis-Konstruktion anpasst. Die Bolzenwelle dient als Verbindungselement für verschiedene Komponenten und weist Maßtoleranzen von ±0,03 mm auf. Sie zeichnet sich durch hohe Montagegenauigkeit und starke Verbindungsstabilität aus und reduziert Vibrationen und Geräusche im Betrieb effektiv.

II. Schmiedeprozess: Der „Leistungssteigerungscode“ für Schmiedeteile von Fahrzeugen mit alternativen Antrieben

Das ultimative Ziel, Leichtbau und höchste Sicherheit bei Elektrofahrzeugen zu gewährleisten, hat die Schmiedetechnologie zur bevorzugten Fertigungslösung für Kernkomponenten gemacht. Schmiedeteile erfüllen mit ihren vier einzigartigen Vorteilen die Einsatzbedingungen von Elektrofahrzeugen optimal:

Ausgewogenes Verhältnis von geringem Gewicht und hoher Festigkeit zur Verlängerung der Akkulaufzeit

Durch topologische Optimierung und Materialsubstitution erreichen Schmiedeteile eine maximale Gewichtsreduzierung bei gleichbleibender Festigkeit. Geschmiedet aus Leichtmetalllegierungen wie Aluminium und Magnesium, weisen Magnesiumlegierungs-Schmiedeteile eine um über 30 % höhere Festigkeit auf als herkömmliche Werkstoffe. In Kombination mit Strukturoptimierungen wie Hohl- und Rippenprofilen lässt sich das Fahrzeuggewicht um 20 % reduzieren und die Reichweite deutlich erhöhen. Beispielsweise sind integrierte Chassis-Schmiedeteile 30 % leichter als herkömmliche Stanz- und Schweißkonstruktionen, wodurch der Energieverbrauch signifikant gesenkt wird.

Die Organisation ist dicht und hochpräzise, was einen stabilen Betrieb gewährleistet.

Durch das Schmiedeverfahren, das Hochtemperatur- und Hochdruckschmieden beinhaltet, wird ein feines und gleichmäßiges Metallkorn erzeugt, wodurch Defekte wie Poren und Lufteinschlüsse vollständig beseitigt werden. Die Präzisions-Gesenkschmiedetechnologie ermöglicht eine Maßgenauigkeit der Güteklasse IT6 und eine Oberflächenrauheit von Ra ≤ 0,4 μm sowie eine hochpräzise Passung von Motorwellen, Zahnrädern und anderen Bauteilen. Dadurch werden Reibungsverluste im Betrieb reduziert, der Wirkungsgrad der Kraftübertragung verbessert und gleichzeitig die Ausfallrate gesenkt. Die Lebensdauer der Kernkomponenten wird so auf über 10 Jahre verlängert.

Integriertes Formverfahren erhöht die strukturelle Steifigkeit

Durch den Einsatz großer Hydraulikpressen mit einer Kapazität von über 6.000 Tonnen für das integrierte Gesenkschmieden werden mehrere verteilte Bauteile zu einem einzigen Schmiedeteil zusammengefasst. Dies reduziert die Anzahl der Schweißpunkte erheblich und verbessert die strukturelle Steifigkeit und Dauerfestigkeit deutlich. Beispielsweise vereinfachen die integrierten Hilfsrahmen-Schmiedeteile nicht nur den Montageprozess, sondern erhöhen auch die Gesamttragfähigkeit des Chassis und verbessern so die Fahrstabilität und das Handling des Fahrzeugs.

Die geräuscharme Funktion optimiert das Fahr- und Fahrerlebnis

Um der zentralen Anforderung nach geringer Geräuschentwicklung bei Elektrofahrzeugen gerecht zu werden, werden Schmiedeteile präzisionsbearbeiteten Zahnflanken und polierten Oberflächen unterzogen, um Vibrationen und Geräusche im Getriebe zu reduzieren. Nach dem Kaltpräzisionsschmieden und Schleifen der Zahnrad-Schmiedeteile ist das Getriebegeräusch deutlich geringer. In Kombination mit einer hochpräzisen Montage läuft das Fahrzeug leiser und ruhiger, was den Fahrkomfort erhöht.

III. Leitfaden zur Auswahl von Schmiedeteilen für Fahrzeuge mit alternativen Antrieben: 3 wichtige Punkte zur Vermeidung von Missverständnissen bei der Beschaffung

Für Automobilhersteller und Teilelieferanten ist die Auswahl der richtigen Schmiedeteile entscheidend für Produktqualität und Wettbewerbsfähigkeit. Beim Einkauf sollten folgende drei Punkte besonders beachtet werden:

Überprüfen Sie die Prozess- und Testqualifikationen.

Bevorzugt werden Lieferanten, die Verbundverfahren wie Kalt- und Warmpräzisionsschmieden anwenden. Von ihnen werden vollständige Prüfberichte verlangt, einschließlich Materialprüfberichten und Berichten zu zerstörungsfreien Prüfverfahren (Ultraschallprüfung, Magnetpulverprüfung). So wird sichergestellt, dass die Schmiedeteile keine Risse, Einschlüsse oder sonstige Defekte aufweisen und die Fehlerprüfungsquote über 99,5 % liegt. Gleichzeitig wird geprüft, ob der Lieferant über Branchenzertifizierungen wie IATF 16949 und moderne Produktionsanlagen verfügt und die Anforderungen an Präzisionsschmieden erfüllt.

Materialien und Verfahren so auswählen, dass sie den Arbeitsbedingungen entsprechen

Wählen Sie den Werkstofftyp entsprechend dem Anwendungsbereich der Komponenten: Für schnell rotierende Bauteile des elektrischen Antriebssystems sind kaltgeschmiedete und nitrierte legierte Stahlschmiedeteile vorzuziehen. Leichtbauteile des Fahrgestells werden aus Aluminium- oder Magnesiumlegierungs-Gesenkschmiedeteilen gefertigt. Für die Komponenten der Akkupacks wählen Sie integrierte Schmiedeteile, die schlag- und korrosionsbeständig sind. Bei Fahrzeugen, die in Küstenregionen eingesetzt werden, ist auf die Korrosionsschutzbehandlung der Schmiedeteile zu achten, um deren Beständigkeit gegenüber Salzsprühnebel über mehr als 500 Stunden zu gewährleisten.

Achten Sie auf die Produktionskapazität und die Fallzahlen des Herstellers.

Bevorzugen Sie Lieferanten mit einer vollständigen industriellen Wertschöpfungskette (Schmelzen – Schmieden – Wärmebehandlung – Feinbearbeitung), die Materialkonsistenz und Prozessstabilität gewährleisten. Achten Sie genau darauf, ob der Hersteller bereits mit namhaften Automobilherstellern zusammengearbeitet hat, ob die Produkte unter realen Einsatzbedingungen getestet wurden und prüfen Sie gleichzeitig seine Anpassungsfähigkeit und Reaktionszeiten, um sicherzustellen, dass er die Anforderungen der Fahrzeugentwicklung und -serienfertigung erfüllen kann.

IV. Branchentrends: Neue Energiefahrzeuge treiben die Entwicklung von Schmiedeteilen hin zu High-End-Iterationen voran

Mit der stetig steigenden Verbreitung von Elektrofahrzeugen wird der Markt für Schmiedeteile für Elektrofahrzeuge in China bis 2025 voraussichtlich 80 Milliarden Yuan übersteigen. Leichtbau-Schmiedeteile machen davon über 35 % aus. Die Branche modernisiert sich in drei Hauptrichtungen: Erstens Präzision. Digitale Simulationstechnologie optimiert die Prozesse, und die Maßgenauigkeit nähert sich dem Mikrometerbereich. Zweitens hat die Verbreitung intelligenter und automatisierter Schmiedeanlagen sowie Echtzeit-Überwachungssysteme die Produktkonstanz deutlich verbessert. Drittens Nachhaltigkeit. Durch Prozessoptimierung zur Reduzierung von Energieverbrauch und Emissionen kann „grünes Schmieden“ erreicht werden. Derzeit liegt die Importsubstitutionsrate durch inländische Schmiedeteile erstmals über 50 %. Die Leistung einiger Produkte hat internationales Spitzenniveau erreicht und macht sie zu einer kosteneffizienten Option für Automobilhersteller.

Zusammenfassung

Schmiedeteile sind die zentrale Komponente für Fahrzeuge mit alternativen Antrieben und tragen maßgeblich zu deren geringem Gewicht, hoher Leistung und Sicherheit bei. Von der effizienten Kraftübertragung des elektrischen Antriebssystems bis zum Schutz des Akkus, vom stabilen Fahrverhalten des Chassis bis zum zuverlässigen Ansprechverhalten des Bremssystems – jedes hochwertige Schmiedeteil ermöglicht die Qualitätssteigerung von Fahrzeugen mit alternativen Antrieben. In der heutigen Zeit der rasanten Branchenentwicklung ist die Auswahl hochwertiger, für die jeweiligen Einsatzbedingungen geeigneter Schmiedeteile für Automobilhersteller entscheidend, um ihre Wettbewerbsfähigkeit zu stärken.

Wenn Sie mehr über kundenspezifische Lösungen für Schmiedeteile in Elektrofahrzeugen, den Leistungsvergleich von Schmiedeteilen aus verschiedenen Materialien oder die Vergleichstabelle der technischen Parameter von Kernschmiedeteilen erfahren möchten, kontaktieren Sie uns jederzeit! Wir bieten Ihnen hochwertige Schmiedeprodukte, die den Industriestandards entsprechen, sowie professionellen technischen Support.

- Vorherige : Schmiedeteile für Bagger: Das "harte Gerüst" für Schwerlasteinsätze, die Kernkomponenten, die die Haltbarkeit und Effizienz von Baggern bestimmen!

- Nächste : Fahrgestelle für Fahrzeuge mit neuer Energieerzeugung vs. Fahrgestelle für Fahrzeuge mit herkömmlichem Verbrennungsmotor: Schmiedeteile bilden den Kern der Lösung – mit doppelten Durchbrüchen in den Bereichen Leichtbau und Sicherheit!