Roboterschweißen vs. Laserschweißen: Die ultimative Wahl für hochpräzise Verbindungen von Schmiedeteilen – welches Verfahren eignet sich besser für die High-End-Fertigung?

Roboterschweißen vs. Laserschweißen: Die ultimative Wahl für hochpräzise Verbindungen von Schmiedeteilen – welches Verfahren eignet sich besser für die High-End-Fertigung?

In den Bereichen High-End-Geräte wie Kohlebergbaumaschinen, Bagger und Fahrzeuge mit neuer Energie dienen Schmiedeteile als tragende Kernkomponenten, und ihre Verbindungsmethoden bestimmen direkt die Festigkeit, Haltbarkeit und Sicherheitsleistung der Produkte. Mit der Modernisierung der Fertigungstechnologie sind Roboterschweißen und Laserschweißen zu den beiden wichtigsten Lösungen für Schmiedeverbindungen geworden – ersteres übernimmt aufgrund seiner hohen Effizienz und Stabilität die Führung bei Serienproduktionsszenarien, während letzteres aufgrund seiner hohen Präzisionsvorteile bei anspruchsvollen kundenspezifischen Anforderungen führend ist. Für produzierende Unternehmen herrscht jedoch seit jeher Verwirrung: Was sind die wesentlichen Unterschiede zwischen Roboterschweißen und Laserschweißen in der Schmiedebearbeitung? Welches Verfahren eignet sich besser für hochfeste Schmiedeteile? Wie wählt man die richtige Schweißlösung basierend auf der Art des Schmiedens aus? Dieser Artikel analysiert die Anwendungsgeheimnisse der beiden Schweißtechnologien aus drei Dimensionen: Prozesseigenschaften, Schmiedeanpassungsszenarien und Auswahllogik.

I. Kernkonflikt: Roboterschweißen vs. Laserschweißen – die wichtigsten Unterschiede sind deutlich sichtbar

Obwohl sowohl Roboterschweißen (mit Lichtbogenschweißen als Kernverfahren) als auch Laserschweißen Formen der automatisierten Schweißtechnik darstellen, unterscheiden sie sich hinsichtlich ihrer Prinzipien, ihrer Leistungsfähigkeit und ihrer Anwendungsbereiche erheblich. Insbesondere bei der hohen Festigkeit und Härte von Schmiedeteilen ist die Kompatibilitätslücke zwischen den beiden Verfahren noch deutlicher zu erkennen:

Vergleichsdimension |

Roboterschweißen (Lichtbogenschweißen/Schutzgasschweißen) |

Laserschweißen |

Kernvorteile bei der Schmiedeverarbeitung |

Schweißpräzision |

Schweißnahtbreite: 3-5 mm, Verformung: ±0,5 mm |

Schweißnahtbreite: 0,5–1,5 mm, Verformung: ±0,1 mm |

Laserschweißen eignet sich für Präzisionsschmiedeteile und vermeidet Montagegenauigkeitsprobleme, die durch Verformung verursacht werden. |

Schweißgeschwindigkeit |

300–500 mm/min, hohe Effizienz in der Massenproduktion |

1000–3000 mm/min, Deutlicher Vorteil beim Hochgeschwindigkeitsschweißen |

Das Laserschweißen verkürzt den Bearbeitungszyklus großer Schmiedeteile und verbessert die Produktionskapazität. |

Wärmeeinflusszone (WEZ) |

Großkörnig (5-8 mm), neigt zu grobem Gefüge in Schmiedeteilen |

Minimal (1-2 mm), geringe Wärmezufuhr |

Das Laserschweißen schützt die innere Struktur der Schmiedeteile und verhindert Festigkeitsverluste. |

Gemeinsame Stärke |

Die Zugfestigkeit erreicht 80–85 % des Grundmetalls |

Die Zugfestigkeit erreicht über 95 % derjenigen des Grundwerkstoffs, die Schweißnaht ist mit dem Grundwerkstoff verbunden. |

Geeignet für die hohen Belastungsanforderungen von Kohlebergbaumaschinen und Bagger-Schmiedeteilen mit verbesserter Dauerfestigkeit |

Anwendbare Materialien |

Hauptsächlich Schmiedestücke aus Kohlenstoffstahl und niedriglegiertem Stahl, geeignet für mitteldicke Bleche (≥3 mm) |

Anwendbar auf Schmiedeteile aus Kohlenstoffstahl, legiertem Stahl und Aluminiumlegierungen; universell für dünne, mittlere und dicke Bleche (0,5-20 mm) |

Das Laserschweißen umfasst die Bearbeitung von leichten Schmiedeteilen (Aluminiumlegierung) für Fahrzeuge mit alternativen Antrieben. |

Automatisierungsebene |

Programmgesteuerter Schweißpfad, manuelle Parameterfeinabstimmung erforderlich |

Vollständige digitale Steuerung mit visueller Positionierung für unbemannten Betrieb |

Beim Laserschweißen wird der menschliche Eingriff reduziert und eine gleichbleibende Qualität der Schmiedeschweißung gewährleistet. |

Kosteninvestition |

Mittlere Anschaffungskosten (100.000–300.000 RMB/Einheit), niedrige Betriebs- und Wartungskosten |

Hohe Ausrüstungskosten (500.000–2.000.000 RMB/Einheit), niedrige Verbrauchsmaterialkosten |

Für die Massenproduktion ist Roboterschweißen kostengünstiger; Laserschweißen ist für hochwertige, kundenspezifische Anwendungen wirtschaftlicher. |

II. Anpassung von Schmiedeprozess-Szenarien: Die „Schlachtfelder“ zweier Schweißtechnologien

1. Roboterschweißen: Der „Effizienzchampion“ für die Serienfertigung von Schmiedeteilen

Das Roboterschweißen hat sich aufgrund seiner stabilen Chargenverarbeitungskapazitäten zur bevorzugten Lösung für Schmiedeteile mittlerer und Standardgröße entwickelt und eignet sich besonders für folgende Anwendungsfälle:

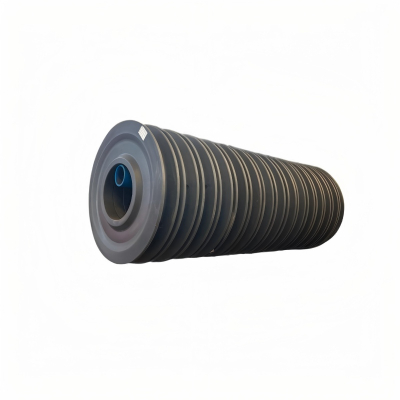

Schmiedemontage dicker Bleche: Zum Beispiel Schmiedeteile für den Mittelteil von Kohlefördermaschinen, Schmiedeteile für Baggerketten (Dicke ≥ 8 mm). Die Lichtbogendurchdringungskraft des Roboterschweißens ist hoch, was ein- oder mehrlagiges Schweißen, eine gleichmäßige Schweißnahtbildung und die Erfüllung der Festigkeitsanforderungen unter hohen Belastungen ermöglicht;

Montageschweißen von standardisierten Schmiedeteilen: Zum Beispiel Schmiedeteile für Chassishalterungen von Elektrofahrzeugen und Bolzenverbindungen für mechanische Ausrüstung. Der Roboter wiederholt Schweißvorgänge gemäß voreingestellten Programmen mit einer Fehlertoleranz von ±0,3 mm und eignet sich für Losgrößen von über 100.000 Stück;

Anforderungen an die kostengünstige Massenproduktion: Bei Schmiedeteilen aus Kohlenstoffstahl (wie z. B. 45#-Stahl, Q355B-Schmiedeteile) bietet das Roboterschweißen geringe Investitionskosten für die Ausrüstung und kontrollierbare Kosten für Verbrauchsmaterialien (Schweißdraht, Schutzgas), wodurch die Grundfestigkeit gewährleistet und gleichzeitig die Verarbeitungskosten gesenkt werden.

Fallstudie: Ein Unternehmen im Kohlebergbau setzt Roboterschweißen zur Herstellung von Schmiedeteilen (12 mm Dicke) für das Mittelstück eines Kratzförderers ein. Die Produktionslinie hat eine Tageskapazität von 50 Stück. Die Schweißnahtqualitätsrate liegt konstant bei 98 % und ist damit dreimal effizienter als beim manuellen Schweißen. Zudem werden die durch manuelle Bearbeitung verursachten Schweißnahtungleichmäßigkeiten vermieden.

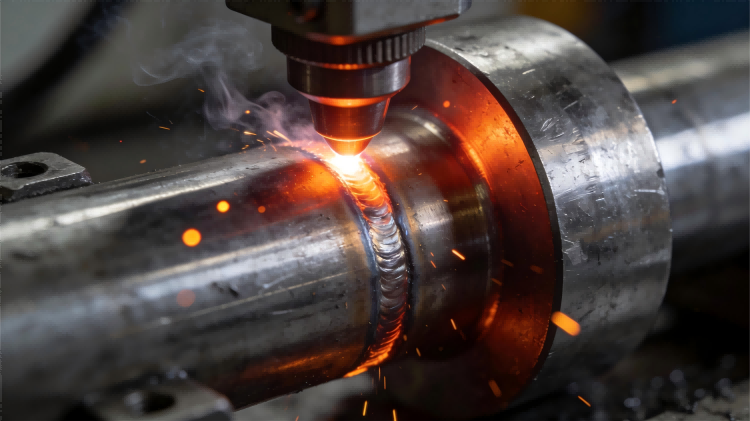

2. Laserschweißen: Der „Qualitätsmaßstab“ für präzise Verbindungen von hochwertigen Schmiedeteilen

Das Laserschweißen hat sich aufgrund seiner hohen Präzision und des geringen Wärmeeintrags zur Kernlösung für hochwertige Schmiedeteile und komplexe Struktur-Schmiedeteile entwickelt und eignet sich besonders für folgende Anwendungsfälle:

Präzise Schmiedeverbindungen: Zum Beispiel Schmiedeteile für Motorwellen von Elektrofahrzeugen, Schmiedeteile für Lenkgetriebe von Baggern. Die Schweißnaht beim Laserschweißen ist schmal und weist geringe Verformungen auf, wodurch die Maßgenauigkeit der Schmiedeteile (IT9-Niveau oder höher) gewährleistet und übermäßige Bearbeitungszugaben bei der nachfolgenden Verarbeitung vermieden werden;

Schweißen von hochfesten/hochharten Schmiedeteilen: Zum Beispiel Schmiedeteile aus 42CrMo- und 35CrMo-Legierungsstahl (Zugfestigkeit ≥ 1000 MPa). Beim Laserschweißen entsteht eine kleine Wärmeeinflusszone, wodurch die Bildung von gehärteten Strukturen und Rissen nach dem Schweißen vermieden wird und die Festigkeit der Verbindung der des Grundmaterials sehr nahe kommt;

Leichtbau-Schmiedeverfahren: Bei Schmiedeteilen aus Aluminiumlegierungen und Magnesiumlegierungen (Halterungen für Batteriepacks von Elektrofahrzeugen, Schmiedeteile für Robotergelenke) kann das Grundmaterial durch Laserschweißen schnell aufgeschmolzen werden, wodurch die Oxidation reduziert und die Dichtheit und Korrosionsbeständigkeit der Schweißnaht gewährleistet wird;

Schweißen komplexer Schmiedekonstruktionen: Bei integrierten Chassis-Schmiedeteilen und besonders beanspruchten Schmiedeteilen ermöglicht das Laserschweißen das Schweißen schmaler Spaltbreiten und das Tiefschmelzen und eignet sich für komplexe Schweißwege, ohne dass übermäßige Werkzeuge und Vorrichtungen erforderlich sind.

Fallstudie: Ein Unternehmen für neue Energiefahrzeuge verwendet Laserschweißen zur Herstellung von Gehäuse-Schmiedeteilen aus Aluminiumlegierung für Batteriepacks (Dicke 3 mm). Die Schweißnahtbreite beträgt nur 0,8 mm, die Verformung ≤ 0,1 mm, die Zugfestigkeit der Schweißnaht erreicht 380 MPa (entsprechend der des Grundmaterials), und der Salzsprühkorrosionstest dauert über 1000 Stunden, womit die Sicherheitsanforderungen an den Batteriepack voll erfüllt werden.

III. Leitfaden zur Auswahl des Schweißverfahrens für Schmiedeteile: 3 Kernpunkte zur Vermeidung von Fehlentscheidungen

Für Fertigungsunternehmen liegt der Kern der Wahl des richtigen Schweißverfahrens darin, die Schmiedeeigenschaften und Produktionsanforderungen aufeinander abzustimmen, anstatt blindlings fortschrittlichen Technologien nachzujagen. Beim Einkauf sollten folgende drei Punkte vorrangig beachtet werden:

Auswahl nach Schmiedematerial und Festigkeitsklasse:

Bei normalem Kohlenstoffstahl, niedriglegierten Stahlschmiedeteilen (Zugfestigkeit < 800 MPa) und der Serienfertigung dicker Bleche ist Roboterschweißen aufgrund der höheren Kosteneffizienz vorzuziehen.

Bei Schmiedeteilen aus hochfestem legiertem Stahl, Aluminiumlegierungen, Magnesiumlegierungen (Zugfestigkeit ≥ 800 MPa) und Präzisionsteilen: muss Laserschweißen gewählt werden, um Festigkeitsverluste oder Verformungen zu vermeiden;

Schmiedeteile für korrosive Umgebungen (z. B. Baggerchassis in Küstenregionen): Laserschweißen bietet eine hohe Schweißnahtdichte und sorgt in Kombination mit einer nachfolgenden Korrosionsschutzbehandlung für eine verbesserte Haltbarkeit. Die Entscheidung richtet sich nach Produktionsumfang und Präzisionsanforderungen.

Bei einer jährlichen Produktion von über 50.000 Stück und standardisierten Schmiedeteilen: Die Ausrüstung für das Roboterschweißen hat eine kurze Amortisationszeit (1-2 Jahre) und eignet sich für die Großserienfertigung;

Für eine Jahresproduktion von weniger als 10.000 Stück und kundenspezifische Schmiedeteile: Obwohl die Ausrüstung zum Laserschweißen eine hohe Investition erfordert, kann sie die Nacharbeitsquote senken und die Produktkonsistenz gewährleisten;

Bei Schmiedeteilen mit hoher Montagegenauigkeit (Toleranz ≤ ±0,2 mm) ist Laserschweißen die einzige Option, da die Verformung beim Roboterschweißen die Anforderungen nicht erfüllen kann.

Achten Sie nach dem Schweißen auf die Wärmebehandlungsfähigkeit.

Nach dem Schmiedeschweißen ist eine Wärmebehandlung wie Abschrecken und Normalisieren erforderlich: Die Wärmeeinflusszone beim Roboterschweißen ist groß, und die Wärmebehandlungszeit muss verlängert werden; andernfalls besteht die Gefahr einer Spannungskonzentration;

Bei Schmiedeteilen, die keine aufwendige Wärmebehandlung erfordern (wie z. B. Präzisionsschmiedeteile): Beim Laserschweißen entsteht eine kleine Wärmeeinflusszone, und das Werkstück kann direkt in den nächsten Prozess überführt werden, wodurch sich der Produktionszyklus verkürzt.

IV. Branchentrends: Zwei Schweißtechnologien auf dem Weg zur „kombinatorischen“ Integration

Mit der Modernisierung der Schmiedeprozesse hin zu einer Integration von „hoher Präzision, hoher Effizienz und niedrigen Kosten“ stehen Roboterschweißen und Laserschweißen nicht mehr in einem „Entweder-oder“-Wettbewerbsverhältnis, sondern bewegen sich hin zu einer „kombinatorischen Anwendung“:

Laser-Lichtbogen-Verbundschweißen: Durch die Kombination der hohen Präzision des Lasers mit der hohen Eindringtiefe des Lichtbogenschweißens eignet es sich für dicke Blechschmiedeteile (Dicke 20-50 mm), mit einer Verdopplung der Schweißgeschwindigkeit und einer Schweißnahtfestigkeit von bis zu 90 % des Grundmaterials;

Roboter + Laser-Hybridlösung: Der Roboter ist mit einem Laserschweißkopf ausgestattet, und komplexe Schmiedeteile können durch das visuelle Positionierungssystem automatisch präzise geschweißt werden, wodurch Effizienz und Qualität in Einklang gebracht werden.

Digitales Schweißmanagement: Beide Prozesse sind mit dem MES-System verbunden, Echtzeitüberwachung der Schweißparameter (Temperatur, Geschwindigkeit, Stromstärke), vollständige Prozessrückverfolgbarkeit des Schmiedeschweißens und Erfüllung der Qualitätskontrollanforderungen von High-End-Anlagen.

Zusammenfassung

Roboterschweißen und Laserschweißen entsprechen den Effizienz- bzw. Qualitätsanforderungen der Schmiedebearbeitung – Roboterschweißen ist die kostengünstige Option für die Serienfertigung, Laserschweißen der Qualitätsmaßstab für hochwertige Sonderanfertigungen. Für Fertigungsunternehmen liegt der Schlüssel zur Wahl des richtigen Schweißverfahrens darin, Material, Festigkeit, Präzisionsanforderungen und Produktionsumfang der Schmiedeteile klar zu definieren, anstatt blindlings auf Spitzentechnologien zu setzen.

Benötigen Sie weitere Informationen zu den Schweißprozessparametern, zur Auswahl geeigneter Ausrüstung für verschiedene Schmiedeteile (z. B. für den Kohlebergbau oder Elektrofahrzeuge) oder möchten Sie eine Kostenvergleichstabelle für Laser- und Roboterschweißen erhalten? Dann kontaktieren Sie uns! Wir bieten Ihnen zielgerichtete Schweißtechnologie-Lösungen und Unterstützung bei der Ausrüstung, um Ihre Schmiedeprozesse kostengünstiger, effizienter und qualitativ hochwertiger zu gestalten.

- Vorherige : Fahrgestelle für Fahrzeuge mit neuer Energieerzeugung vs. Fahrgestelle für Fahrzeuge mit herkömmlichem Verbrennungsmotor: Schmiedeteile bilden den Kern der Lösung – mit doppelten Durchbrüchen in den Bereichen Leichtbau und Sicherheit!

- Nächste : Eisenbahngetriebene Räder + Kupplungs-Schmiedeteile: Das "Herzstück" des Antriebssystems, das die Sicherheit bei hohen Lasten und hohen Geschwindigkeiten gewährleistet!