Schmiedeteile für Bagger: Das "harte Gerüst" für Schwerlasteinsätze, die Kernkomponenten, die die Haltbarkeit und Effizienz von Baggern bestimmen!

Schmiedeteile für Bagger: Das "harte Gerüst" für Schwerlasteinsätze, die Kernkomponenten, die die Haltbarkeit und Effizienz von Baggern bestimmen!

In hochintensiven Einsatzszenarien wie Bergbau und Infrastrukturbau müssen Bagger jeden Tag extremen Belastungen wie Steinschlägen, starker Lastreibung und komplexen Geländevibrationen standhalten. Und Schmiedeteile sind als „Fertigungsgrundlage“ der tragenden Kernkomponenten von Baggern mit Festigkeit, Zähigkeit und Verschleißfestigkeit, die die von Gussteilen weit übertreffen, zur Schlüsselgarantie für den normalen Betrieb von Hydrauliksystemen, Schreitmechanismen und Arbeitsgeräten von Baggern geworden. Viele Geräteeinkäufer und Bauteams stehen vor der Frage: Welche Komponenten von Baggern sind Schmiedeteile? Warum können hochwertige Schmiedeteile die Ausfälle von Baggern reduzieren? Wie wählt man Schmiedeteile für Bagger aus, die für schwere Arbeitsbedingungen geeignet sind? In diesem Artikel wird der Kernwert von Baggerschmiedeteilen aus drei Dimensionen analysiert: Anwendungsszenarien, Prozessvorteile und Auswahltechniken.

1. Bagger-Schmiedeteile: Die "Schlüsselkomponenten" für das Kernsystem

Jedes Mal, wenn ein Bagger gräbt, sich dreht oder bewegt, kann er dies nicht ohne die stabile Unterstützung von Schmiedeteilen tun. Diese durch Hochtemperaturschmieden geformten Schmiedekomponenten sind in allen wichtigen Kernsystemen des Baggers verteilt und bilden die „Säule“, die extremen Bedingungen standhält:

Arbeitsgerätekern: Schaufelzähne, Pleuelstangen, Schaufelstangen-Schmiedeteile

Die Schaufelzähne sind die „Grabwerkzeuge“ des Baggers und müssen sich direkt in Gestein und harten Boden graben. Sie werden im Schmiedeverfahren aus legiertem Stahl gefertigt und erreichen eine Oberflächenhärte von bis zu HRC 55–60. Ihre Verschleißfestigkeit ist mehr als doppelt so hoch wie die von herkömmlichen Gussteilen, wodurch Ausfallzeiten durch häufigen Austausch reduziert werden. Die Pleuelstangen verbinden Ausleger und Schaufel. Durch das Schmiedeverfahren werden innere Defekte beseitigt. Die Zugfestigkeit übersteigt 1000 MPa, sodass die Pleuelstangen den wechselnden Belastungen beim Aushub problemlos standhalten. Die Schaufelstangen werden im Schmiedeverfahren mit variablem Querschnitt gefertigt und erreichen eine Zugfestigkeit von bis zu 1400 MPa – ideal für anspruchsvolle Einsatzbedingungen.

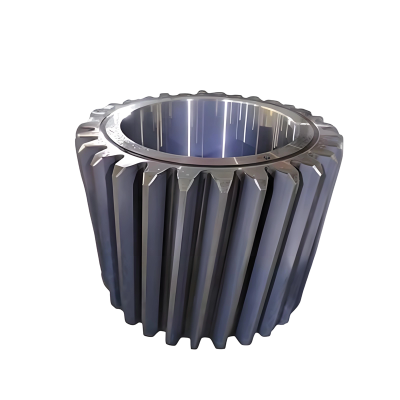

Schlüssel zum Getriebesystem: Zahnräder, Getriebewellen, Kettenrad-Schmiedeteile

Das Getriebe ist das Herzstück des Baggers. Zahnräder und Getriebewellen werden durch Präzisionsschmieden mit feiner und gleichmäßiger Kornstruktur hergestellt und sind für die Übertragung hoher Drehmomente ausgelegt. Der Wirkungsgrad des Getriebes ist über 15 % höher als bei herkömmlichen Bauteilen. Die Kettenrad-Schmiedeteile, die den Antriebskern für die Raupenbewegung bilden, werden einer Einsatzhärtung unterzogen. Dadurch erhalten sie eine verschleißfeste Oberfläche und einen robusten Kern, der den ständigen Stößen und der Reibung beim Eingreifen der Raupen standhält und die Lebensdauer des Fahrwerks verlängert.

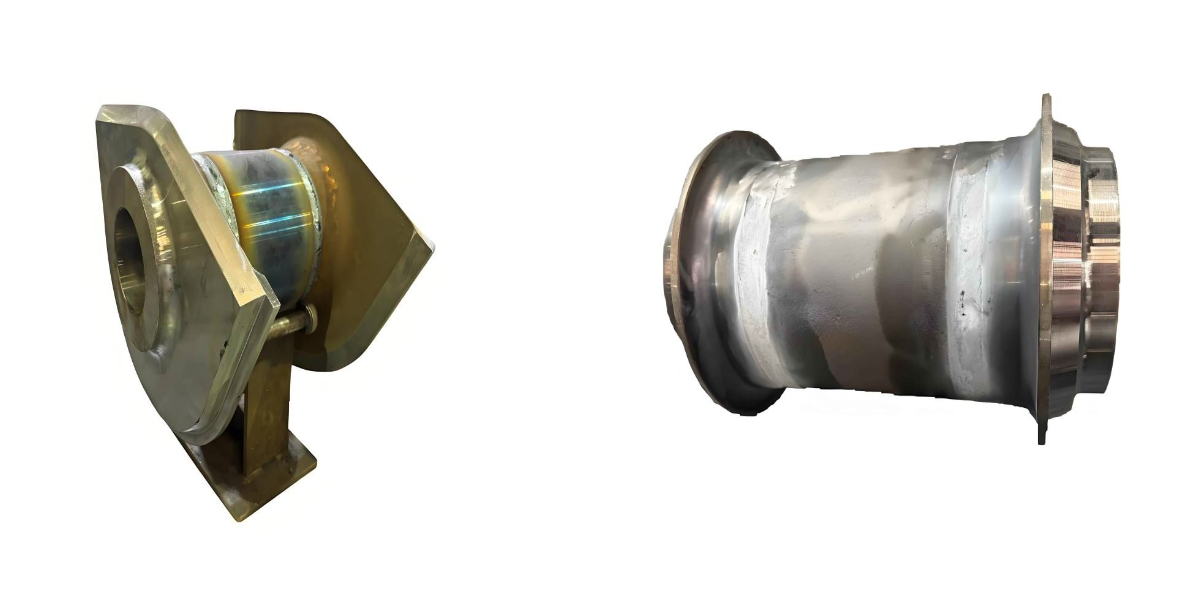

Kern des Hydrauliksystems: Kolbenstangen, Zylinderkörper, Ventilblöcke (Schmiedeteile)

Das Hydrauliksystem ermöglicht dem Bagger präzise Arbeitsvorgänge. Die Kolbenstangen werden im Vollschmiedeverfahren hergestellt und anschließend abgeschreckt. Dadurch weisen sie nicht nur eine hohe Druckfestigkeit auf, sondern sind dank einer Oberflächenbehandlung auch beständig gegen Korrosion durch Wasserdampf auf der Baustelle. Die störungsfreie Betriebsdauer beträgt über 12.000 Stunden. Zylinderkörper und Ventilblöcke werden ebenfalls im Schmiedeverfahren gefertigt, um komplexe, integrierte Strukturen mit einer Maßgenauigkeit bis zu IT9-IT11 zu erzielen. Dies gewährleistet absolute Dichtheit im Hydrauliksystem und optimiert die Reaktionsfähigkeit der Hydraulik.

Legende zum Fahrwerk: Raupenplatten, Stützradwellen, Bolzenwellen-Schmiedeteile

Die Raupenplatten werden durch Schmieden und anschließende Oberflächenhärtung veredelt, wodurch die Beständigkeit gegen Sandkornerosion verdoppelt wird. Sie eignen sich daher für anspruchsvolles Gelände wie Bergwerke und Infrastrukturprojekte. Die Stützradwellen tragen das Gesamtgewicht des Baggers. Durch elektrohydraulisches Hammerschmieden wird eine dichte Struktur mit einer Schlagzähigkeit von ≥ 80 J/cm² gewährleistet, wodurch Biegeverformungen unter hoher Belastung vermieden werden. Die Bolzenwellen, die als Verbindungsstücke verschiedener Komponenten dienen, werden mit hochpräziser Schmiedetechnologie hergestellt. Die Maßtoleranzen liegen innerhalb von ±0,1–0,3 mm, was eine präzise Montage und zuverlässige Verbindungen sicherstellt.

2. Schmiedeprozess: Die „Kernvorteile“ von Bagger-Schmiedeteilen für den Schwerlasteinsatz

Die rauen Einsatzbedingungen von Baggern erfordern, dass Kernkomponenten im Schmiedeverfahren hergestellt werden. Schmiedeteile haben sich aufgrund ihrer einzigartigen Fertigungsvorteile als Standardwahl für High-End-Baggermodelle etabliert.

Doppelte Stärke und Zähigkeit, widersteht extremen Belastungen

Durch das Schmiedeverfahren, bei dem Metallblöcke unter hohen Temperaturen und hohem Druck umgeformt werden, werden große Metallkörner aufgebrochen und dicht angeordnet. Dadurch werden häufige Gussfehler wie Poren und Lufteinschlüsse vollständig beseitigt. Die Zugfestigkeit und Schlagfestigkeit von Bagger-Schmiedeteilen wurde im Vergleich zu Gussteilen um 30–50 % erhöht. Dies verhindert effektiv Bauteilbrüche und Verformungen bei starker Belastung. Die Ausfallzeit von Baggern konnte dadurch von 3 % auf 0,5 % reduziert werden.

Hohe Verschleiß- und Ermüdungsbeständigkeit, geringere Wartungskosten

Aufgrund der hohen Betriebsfrequenz von Baggern werden Schmiedeteile aus hochfesten legierten Stählen wie 42CrMo und 35CrMo gefertigt und wärmebehandelt, beispielsweise durch Aufkohlen und Nitrieren. Die Dauerfestigkeit (10⁷ Lastwechsel) konnte um 30–50 % gesteigert werden. So ist beispielsweise die Lebensdauer hochwertiger Schaufelzahn-Schmiedeteile dreimal so hoch wie die von herkömmlichen Gussteilen, wodurch Wartungsaufwand und Ersatzteilkosten deutlich reduziert werden. Die jährlichen After-Sales-Kosten eines einzelnen Baggers lassen sich um über 25.000 Yuan senken.

Präzise Abmessungen, höhere Anpassungsfähigkeit

Die Präzisions-Gesenkschmiedetechnologie ermöglicht die Fertigung von Bagger-Schmiedeteilen in nahezu endkonturnaher Form mit einer Bearbeitungstoleranz von nur 1–2 mm und einer Oberflächenrauheit von Ra ≤ 3,2 μm. Dies gewährleistet eine optimale Kompatibilität mit anderen Bauteilen und vermeidet übermäßige Spaltmaße, die Vibrationen und erhöhten Verschleiß verursachen. Für spezielle Einsatzbedingungen können kundenspezifische Schmiedeteile hinsichtlich der Strukturparameter angepasst werden. So lassen sich beispielsweise Edelstahl-Schmiedeteile für Küstenbau-Bagger mit Salznebelbeständigkeit und einer Korrosionsbeständigkeit von 1000 Stunden ohne Rostbildung herstellen.

Stabile Serienfertigung, höhere Kosteneffizienz

Das Gesenkschmieden eignet sich für die Massenproduktion, da mit einem einzigen Werkzeugsatz Zehntausende Produkte hergestellt werden können. Der Produktionszyklus für ein einzelnes Teil beträgt nur 3–5 Minuten und ist damit 5–8 Mal effizienter als beim Freiformschmieden. Gleichzeitig liegt die Materialausnutzung bei 70–85 % und damit deutlich höher als die 50–60 % beim Gießen. Dadurch lassen sich die Stückkosten um 20–30 % senken, ohne die Qualität zu beeinträchtigen. Dies erfüllt die Anforderungen bei der Beschaffung großer Mengen von Anlagen für den Maschinenbau.

III. Leitfaden zur Auswahl von Schmiedeteilen für Bagger: 3 wichtige Punkte zur Vermeidung von Kauffehlern

Für Maschinenbauunternehmen und Instandhaltungsfirmen ist die Auswahl der richtigen Schmiedeteile entscheidend für die Effizienz der Bauausführung und die Senkung der Instandhaltungskosten. Beim Einkauf sollten folgende drei Punkte beachtet werden:

Überprüfen Sie die Prozess- und Testberichte.

Produkte, die durch Gesenkschmieden oder elektrohydraulisches Hammerschmieden hergestellt werden, haben Vorrang. Gesenkschmiedeteile weisen eine stabile Leistung auf, und das elektrohydraulische Hammerschmieden gewährleistet ein Schmiedeverhältnis von ≥ 3:1 und eliminiert so effektiv innere Defekte. Lieferanten müssen vollständige Prüfberichte, einschließlich Materialanalysen und Berichten zerstörungsfreier Prüfungen (Ultraschallprüfung, Magnetpulverprüfung), vorlegen, um sicherzustellen, dass die Schmiedeteile keine Risse, Einschlüsse usw. aufweisen. Die Erfolgsquote der zerstörungsfreien Prüfung muss über 99,5 % liegen.

Wählen Sie Materialien und Verarbeitungsmethoden basierend auf den Arbeitsbedingungen aus

Die Auswahl erfolgt anhand der Einsatzszenarien: Bei hohen Belastungen im Bergbau sollten Schmiedeteile aus legiertem Stahl mit Einsatzhärtungsbehandlung und einer Oberflächenhärte von HRC55 oder höher bevorzugt werden; in Küstenumgebungen mit hoher Luftfeuchtigkeit sind Edelstahlsubstrate mit Passivierungsbehandlung zu wählen; für Geräte mit hoher Betriebsfrequenz sind vergütete Schmiedeteile mit gleichmäßiger Härte zwischen HB280 und HB320 zu wählen.

Achten Sie auf die Qualifikationen des Herstellers und die Anwendungsbeispiele.

Priorisieren Sie Lieferanten mit einer vollständigen industriellen Wertschöpfungskette (Schmelzen – Schmieden – Wärmebehandlung – Endbearbeitung), um Materialkonsistenz und Prozessstabilität zu gewährleisten. Achten Sie gleichzeitig auf die Branchenerfahrung des Herstellers und wählen Sie bevorzugt Lieferanten, die mit renommierten Baggerherstellern oder großen Maschinenbauunternehmen zusammenarbeiten und deren Produkte sich unter realen Einsatzbedingungen bewährt haben, um eine höhere Zuverlässigkeit und Anpassungsfähigkeit sicherzustellen.

IV. Branchentrends: Intelligente Modernisierung treibt die Iteration von Bagger-Schmiedeteilen voran

Da Bagger immer größer und intelligenter werden, wird die Produktion von Gesenkschmiedeteilen in China bis 2025 voraussichtlich über 20 Millionen Tonnen erreichen, begleitet von einer stetig steigenden Nachfrage nach hochwertigen Schmiedeteilen für Bagger. Zukünftig werden sich Baggerschmiedeteile in drei Richtungen weiterentwickeln: Erstens durch Produktpräzision und Prozessoptimierung mittels digitaler Simulationstechnologie, wodurch eine Maßgenauigkeit im Mikrometerbereich erreicht wird; zweitens durch intelligente Produktion mit automatisierten Schmiedeanlagen und Echtzeit-Überwachungssystemen, um eine gleichbleibende Produktleistung zu gewährleisten; drittens durch Nachhaltigkeit und Prozessoptimierung zur Reduzierung von Energieverbrauch und Emissionen, um „grünes Schmieden“ zu realisieren. Gleichzeitig hat die heimische Schmiedetechnologie rasante Fortschritte gemacht und das ausländische Monopol gebrochen. Einige Produkte haben in puncto Leistung internationales Spitzenniveau erreicht und sind zu kostengünstigen Alternativen geworden.

Zusammenfassung

Schmiedeteile sind die „starken Knochen“ von Baggern. Von Schaufelzähnen bis hin zu Getriebewellen, von hydraulischen Kolbenstangen bis zu Raupenplatten – die Qualität jedes hochwertigen Schmiedestücks wirkt sich direkt auf die Baueffizienz, die Lebensdauer der Ausrüstung und die Betriebskosten aus. In der heutigen Zeit steigender Anforderungen im Schwerlastbetrieb ist die Auswahl hochwertiger Baggerschmiedeteile, die für bestimmte Arbeitsbedingungen geeignet sind, zu einem Schlüssel zur Kostensenkung und Effizienzsteigerung für Maschinenbauunternehmen geworden.

Wenn Sie mehr über kundenspezifische Lösungen für Bagger-Schmiedeteile, Anpassungsmöglichkeiten für unterschiedliche Einsatzbedingungen oder eine Vergleichstabelle der technischen Parameter für Bagger-Schmiedeteile erfahren möchten, kontaktieren Sie uns jederzeit! Wir bieten Ihnen hochwertige Schmiedeprodukte, die den Industriestandards entsprechen, sowie professionellen technischen Support.

- Vorherige : Schmiedeteile für Kohlebergbaumaschinen: Das "unerschütterliche Vertrauen" für einen effizienten Kohlebergbau – die Kernkomponenten sind darauf angewiesen, dass sie extremen Arbeitsbedingungen standhalten!

- Nächste : Schmiedeteile für Fahrzeuge mit neuer Energie: Der Kerncode für geringes Gewicht und hohe Leistung, der Reichweite, Sicherheit und Langlebigkeit bestimmt!