Fahrgestelle für Fahrzeuge mit neuer Energieerzeugung vs. Fahrgestelle für Fahrzeuge mit herkömmlichem Verbrennungsmotor: Schmiedeteile bilden den Kern der Lösung – mit doppelten Durchbrüchen in den Bereichen Leichtbau und Sicherheit!

Fahrgestelle für Fahrzeuge mit neuer Energieerzeugung vs. Fahrgestelle für Fahrzeuge mit herkömmlichem Verbrennungsmotor: Schmiedeteile bilden den Kern der Lösung – mit doppelten Durchbrüchen in den Bereichen Leichtbau und Sicherheit!

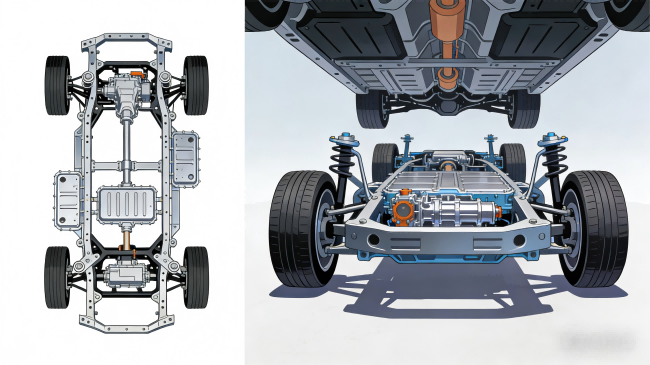

Seitdem Elektrofahrzeuge den Markt dominieren, ist der Wettbewerb um das Chassis als „Grundpfeiler des Fahrzeugs“ extrem intensiv. Der entscheidende Unterschied zwischen den Chassis von Elektrofahrzeugen und denen von Fahrzeugen mit Verbrennungsmotor liegt nicht nur in der Weiterentwicklung des Antriebssystems, sondern auch in der optimierten Anwendung von Schmiedeteilen. Während die Chassis von Fahrzeugen mit Verbrennungsmotor die Anforderungen mit gestanzten und geschweißten Teilen gerade so erfüllen, setzen Elektrofahrzeuge verstärkt auf Schmiedeteile, um größere Reichweiten, höhere Sicherheit und besseres Handling zu erreichen. Warum sind Schmiedeteile der entscheidende Faktor für Chassis-Upgrades? Wie groß ist der Unterschied zwischen den beiden Fahrzeugtypen hinsichtlich Konstruktion und Leistung? Dieser Artikel analysiert die Logik des Chassis-Wettbewerbs aus drei Perspektiven: grundlegende Unterschiede, Anwendung von Schmiedeteilen und Auswahlkriterien.

I. Wesentliche Unterschiede: Fahrgestelle für Fahrzeuge mit neuer Energieerzeugung vs. Fahrgestelle für Fahrzeuge mit herkömmlichem Verbrennungsmotor – Schmiedeteile schreiben die Wettbewerbsregeln neu

Das Chassis herkömmlicher Fahrzeuge mit Verbrennungsmotor ist um Motor und Getriebe herum angeordnet, mit verstreuten Komponenten und zahlreichen Schweißpunkten. Die tragenden Kernteile bestehen größtenteils aus einer Kombination von Stanz- und Gussteilen. Obwohl es den Anforderungen des täglichen Pendelverkehrs genügt, weist es inhärente Schwächen hinsichtlich Leichtbau und Torsionssteifigkeit auf. Das Chassis von Fahrzeugen mit alternativen Antrieben (insbesondere die rein elektrische Plattform) setzt auf „Integration, geringes Gewicht und hohe Steifigkeit“. Schmiedeteile mit ihren Vorteilen wie hoher Festigkeit, hoher Präzision und Integration sind der Schlüssel zur Lösung der Schwachstellen des Chassis. Die grundlegenden Unterschiede zwischen den beiden sind offensichtlich:

Vergleichsdimension |

Fahrgestell für Fahrzeuge mit Verbrennungsmotor (ICE). |

Neues Energiefahrzeug-Chassis |

Kernrolle der Schmiedeteile |

Strukturelles Design |

Dezentrale Anordnung, basierend auf Mehrkomponentenschweißung. |

Integriertes, einteiliges Design (z. B. Integration von Akku und Gehäuse) |

Einteilige Schmiedeteile reduzieren die Schweißpunkte und erhöhen die strukturelle Steifigkeit um über 30 %. |

Kernmaterialien |

Hauptsächlich gewöhnliche Stahlstanzteile + Gussteile |

Schmiedeteile aus hochfestem legiertem Stahl + Schmiedeteile aus Aluminiumlegierung |

Leichte Schmiedeteile ermöglichen eine Reduzierung des Chassisgewichts um 20-30 % und erweitern so den Fahrbereich. |

Mechanische Leistung |

Zugfestigkeit im Allgemeinen unter 800 MPa, geringe Torsionsfestigkeit |

Zugfestigkeit der Kernschmiedestücke erreicht 1000-1500 MPa |

Widerstandsfähigkeit gegenüber erhöhtem Batteriegewicht und hochfrequenten Beschleunigungsstößen, wodurch das Bruchrisiko verringert wird |

Sicherheitsschutz |

Überwiegend passiver Schutz, anfällig für Verformungen bei Kollisionen |

Aktives Schutzdesign, das eine starre Halterung für den Akku erfordert |

Geschmiedete Gehäuse/Träger widerstehen Aufprallkräften und gewährleisten so die Sicherheit der Batterie. |

Haltbarkeit |

Schweißverbindungen neigen zu Materialermüdung, Lebensdauer ca. 8 Jahre |

Durch die integrierte Struktur wurde die Dauerfestigkeit um 50 % erhöht. |

Die Schmiedeteile weisen eine ausgezeichnete Dauerfestigkeit auf und eignen sich daher für die lange Lebensdauer von Fahrzeugen mit alternativen Antrieben. |

II. Anwendung von Schmiedeteilen in zwei Chassis-Typen: Von „kaum passend“ zu „maßgeschneidert“

1. Traditionelles Fahrgestell für Kraftfahrzeuge: Schmiedeteile werden nur als „zusätzliche Bauteile“ verwendet.

Die tragenden Kernkomponenten des Fahrgestells von konventionellen Kraftfahrzeugen bestehen hauptsächlich aus Stanz- und Gussteilen. Nur wenige Schmiedeteile kommen an Schlüsselstellen wie Antriebswellen, Halbachsen und Achsschenkeln zum Einsatz, wobei meist herkömmliche Schmiedeverfahren angewendet werden. Die verwendeten Werkstoffe sind vorwiegend Stahl der Güteklasse 45#, dessen Eigenschaften lediglich die grundlegenden Anforderungen erfüllen. So sind beispielsweise die Achsschenkel von Kraftfahrzeugen größtenteils gegossen und teilweise geschmiedet, weisen eine unzureichende Schlagzähigkeit auf und neigen unter schwierigen Fahrbahnbedingungen zu Verformungen. Die Präzision der Antriebswellen-Schmiedeteile ist relativ gering, was zu einem Wirkungsgradverlust von etwa 10 % führt. Zudem sind sie schwer und erhöhen den Kraftstoffverbrauch.

Im Wesentlichen bleibt die Nachfrage nach Schmiedeteilen im Chassis von konventionellen Verbrennungsmotorfahrzeugen auf einem „brauchbaren“ Niveau, wodurch die Vorteile von Schmiedeteilen in Bezug auf Festigkeit und geringes Gewicht nicht voll ausgeschöpft werden. Dies hängt eng mit den Leistungscharakteristika und Konstruktionskonzepten von Verbrennungsmotorfahrzeugen zusammen: Geräusche und Vibrationen des Motors können die Leistungsschwächen der Chassis-Komponenten kaschieren, und eine Gewichtsoptimierung im Hinblick auf Reichweitenangst ist nicht erforderlich.

2. Fahrgestell für neue Energiefahrzeuge: Schmiedeteile werden zum „Kernskelett“

Die drei Hauptmerkmale von Fahrzeugen mit alternativen Antrieben – „höheres Batteriegewicht, hohe Beschleunigungsfrequenzen und geringe Geräuschentwicklung“ – erforderten eine umfassende Überarbeitung des Fahrgestells. Die Schmiedeteile wurden von „Zusatzkomponenten“ zu „Kernstrukturen“ aufgewertet, die drei Schlüsselszenarien abdecken:

Anschluss des elektrischen Antriebssystems: Motorwelle, Schmiedeteile des Untersetzungsgetriebes

Die Motordrehzahl von Elektrofahrzeugen kann bis zu 15.000 Umdrehungen pro Minute erreichen und übertrifft damit die von Verbrennungsmotoren deutlich. Herkömmliche Gusszahnräder sind der hohen Zentrifugalkraft nicht gewachsen. Die Motorwellen-Schmiedeteile werden kaltgeschmiedet und nitriert. Dadurch wird eine Zylindrizitätstoleranz von ±0,005 mm, eine Oberflächenhärte von 1200 MPa und eine um 8 % höhere Übertragungseffizienz erzielt. Die Zahnräder des Untersetzungsgetriebes werden kaltgeschmiedet und plangeschliffen. Die Zahnflankenrauheit Ra ≤ 0,4 μm wird erreicht, wodurch die Probleme der hohen Geräuschentwicklung und des schnellen Verschleißes herkömmlicher Zahnräder gelöst und die Anforderungen an einen geräuscharmen Betrieb von Elektrofahrzeugen erfüllt werden.

Tragfähiges Chassis-Kernstück: integrierter Hilfsrahmen, Querlenker-Schmiedeteile

Der Akku erhöht das Gewicht des Chassis um 300 bis 500 Kilogramm, und der herkömmliche gestanzte Hilfsrahmen neigt zu Verformungen. Fahrzeuge mit alternativen Antrieben verwenden integrierte Hilfsrahmen-Schmiedeteile, die im Gesenkschmiedeverfahren mit einer 6.000-Tonnen-Hydraulikpresse geformt werden und mehrere verteilte Komponenten zu einem einzigen Bauteil vereinen. Die Torsionssteifigkeit wird um 50 % erhöht, während das Gewicht um 25 % reduziert wird. Der Querlenker ist aus einer Aluminiumlegierung gesenkgeschmiedet. Nach der Wärmebehandlung T6 erreicht er eine Zugfestigkeit von 380 MPa und ist damit 40 % leichter als herkömmliche Stanzteile. Darüber hinaus kann er Stöße von der Fahrbahn absorbieren und das Fahrverhalten verbessern.

Batteriesicherheitsschutz: Batteriegehäuse, Halterungsteile

Der Akku ist das „Energieherz“ von Elektrofahrzeugen, und sein Schutz hängt von der Steifigkeit des Chassis ab. Das Akkugehäuse besteht aus einer einteilig geschmiedeten Aluminiumlegierung mit einer Dichte von über 99,9 %. Seine Schlagfestigkeit ist 60 % höher als die herkömmlicher geschweißter Gehäuse, und es kann die Aufprallkraft bei einer Kollision effektiv verteilen. Die Halterungsschmiedeteile erreichen durch Präzisionsgesenkschmieden eine komplexe Strukturintegration mit einer Maßgenauigkeit der Klasse IT6, was die stabile Montage des Akkus gewährleistet. Gleichzeitig bietet es eine hervorragende Wärmeableitung, um lokale Überhitzung zu verhindern.

Darüber hinaus werden die Halbachsen, Kreuzgelenke, Bremskolben und andere Komponenten des Fahrgestells des neuen Energiefahrzeugs allesamt aus hochwertigen Schmiedeteilen gefertigt, wodurch eine „vollständige Schmiedeabdeckung“ entsteht, die die drei Hauptprobleme herkömmlicher Fahrgestelle grundlegend löst: Gewicht, Steifigkeit und Sicherheit.

III. Trend zur Fahrgestellverbesserung: Schmiedeteile treiben die Entwicklung von Fahrgestellen für Fahrzeuge mit neuen Antrieben in Richtung „Perfektion“ voran.

Mit der Weiterentwicklung von Elektrofahrzeugen hin zu größeren Abmessungen, intelligenteren Systemen und höherer Leistung verändert sich auch der Bedarf an Schmiedeteilen für das Fahrgestell. Drei wichtige Trends zeichnen sich immer deutlicher ab:

Höherer Integrationsgrad: Von der „Mehrkomponentenkombination“ zu „integrierten Schmiedeteilen“

Zukünftig werden die Chassis von Elektrofahrzeugen aus sogenannten „Chassis-Montage-Schmiedeteilen“ gefertigt, bei denen beispielsweise die vordere Kabinenhalterung, der Batterierahmen und die hintere Aufhängungsbasis in einem einzigen Schmiedeteil integriert werden. Durch die Optimierung der Struktur mittels 3D-Schmiedesimulationstechnologie werden die Schweißpunkte um über 90 % reduziert, die Torsionssteifigkeit um 40 % erhöht und gleichzeitig das Gewicht weiter verringert.

Leichtbau-Upgrade: Schmiedeteile aus Magnesiumlegierungen gewinnen zunehmend an Beliebtheit.

Schmiedeteile aus Aluminiumlegierungen sind mittlerweile Standard, während Schmiedeteile aus Magnesiumlegierungen, die sich durch eine nahezu stahlähnliche Festigkeit bei nur einem Viertel des Stahlgewichts auszeichnen, zunehmend in hochwertigen Fahrzeugen mit alternativen Antrieben zum Einsatz kommen. Querlenker aus Magnesiumlegierung sind 15 % leichter als solche aus Aluminiumlegierung und weisen eine höhere Dauerfestigkeit auf. Es wird erwartet, dass sie in den nächsten drei bis fünf Jahren zur Standardausrüstung von Mittelklasse- und Oberklassemodellen gehören werden.

Intelligentes Schmieden: Digitale Technologie verbessert die Leistungskonstanz.

Die Präzisionsanforderungen an Fahrwerkskomponenten von Elektrofahrzeugen erreichen den Mikrometerbereich und sind mit herkömmlichen Schmiedeverfahren nur schwer zu erfüllen. Durch die Simulation des Schmiedeprozesses mittels digitaler Zwillingstechnologie und die Echtzeit-Anpassung der Temperatur- und Druckparameter lässt sich die Maßtoleranz der Schmiedeteile auf ±0,02 mm begrenzen und die Leistungsschwankungen auf unter 5 % reduzieren. So wird die gleichbleibende Qualität jeder Schmiedecharge sichergestellt.

IV. Leitfaden zur Beschaffungsauswahl: Wie wählt man Schmiedeteile für das Chassis von Fahrzeugen mit neuer Energieerzeugung aus?

Für Automobilhersteller und Teilelieferanten ist die Auswahl der richtigen Schmiedeteile der Schlüssel zu Fahrwerksverbesserungen. Drei wichtige Punkte müssen beachtet werden:

Prozess und Qualifikationen: Priorität wird dem „Verbundschmieden + maßgebliche Zertifizierung“ eingeräumt.

Kernkomponenten (wie Motorwellen und integrierte Hilfsrahmen) müssen in einem kombinierten Kaltumform- und Wärmebehandlungsverfahren hergestellt werden. Lieferanten sind verpflichtet, Berichte zur Ultraschall- (UT) und Magnetpulverprüfung (MT) mit einer Fehlererkennungsrate von über 99,5 % vorzulegen. Gleichzeitig ist bestätigt, dass das Unternehmen über die IATF-16949-Zertifizierung für die Automobilindustrie verfügt und bereits mit führenden Automobilherstellern zusammengearbeitet hat.

Materialauswahl: Wählen Sie das passende Schmiedematerial entsprechend der Szene aus.

Für Hochgeschwindigkeitsantriebskomponenten (Motorwellen, Zahnräder) werden hochfeste Schmiedeteile aus legiertem Stahl (z. B. 42CrMo, 35CrMo) verwendet. Für Leichtbauteile (Querlenker, Hilfsrahmen) kommen Schmiedeteile aus Aluminiumlegierung 6061/7075 zum Einsatz. Bei höchsten Leichtbauanforderungen werden Schmiedeteile aus Magnesiumlegierung AZ31B verwendet. Die Schutzkomponenten des Akkupacks sollten aus korrosionsbeständigem Edelstahl gefertigt sein.

Anpassungsfähigkeit: Anpassung an die spezifischen Plattformanforderungen

Neue Energiefahrzeuge nutzen zumeist spezielle Chassis-Plattformen, was von den Zulieferern kundenspezifische Schmiedekapazitäten erfordert – beispielsweise die Optimierung der Schmiedestruktur in Abhängigkeit von der Batteriegröße und die Reduzierung von Übergewicht durch topologische Optimierung. Gleichzeitig ist der Produktionszyklus entscheidend. Die Lieferzeit für Serienaufträge sollte unter 45 Tagen liegen, um den Anforderungen der schnellen Modellwiederholrate gerecht zu werden.

Zusammenfassung

Der Unterschied zwischen den Fahrgestellen von Elektrofahrzeugen und denen von Fahrzeugen mit konventionellen Verbrennungsmotoren liegt im Wesentlichen in den unterschiedlichen Konzepten zur Anwendung von Schmiedeteilen: Elektrofahrzeuge betrachten Schmiedeteile als ihre Kernkompetenz und lösen den Widerspruch zwischen Reichweite und Sicherheit durch integrierte, leichte und hochpräzise Schmiedeteile. Fahrzeuge mit konventionellen Verbrennungsmotoren hingegen behandelten Schmiedeteile lediglich als „zusätzliche Komponente“ und konnten deren wahren Wert nicht ausschöpfen. Mit der Entwicklung der Elektrofahrzeugindustrie sind Schmiedeteile zu einem entscheidenden Faktor für Fahrgestell-Upgrades geworden. Die Auswahl hochwertiger und vielseitiger Schmiedeteile ist für Automobilhersteller der Schlüssel zur Stärkung ihrer Produktkompetenz.

Wenn Sie mehr über kundenspezifische Lösungen für Chassis-Schmiedeteile von Elektrofahrzeugen, Leistungsprüfdaten von Schmiedeteilen aus verschiedenen Materialien oder eine Vergleichstabelle der technischen Parameter von Kernschmiedeteilen erfahren möchten, kontaktieren Sie uns jederzeit! Wir bieten Ihnen hochwertige Schmiedeprodukte, die den Standards der Automobilindustrie entsprechen, sowie professionellen technischen Support.

- Vorherige : Schmiedeteile für Fahrzeuge mit neuer Energie: Der Kerncode für geringes Gewicht und hohe Leistung, der Reichweite, Sicherheit und Langlebigkeit bestimmt!

- Nächste : Roboterschweißen vs. Laserschweißen: Die ultimative Wahl für hochpräzise Verbindungen von Schmiedeteilen – welches Verfahren eignet sich besser für die High-End-Fertigung?