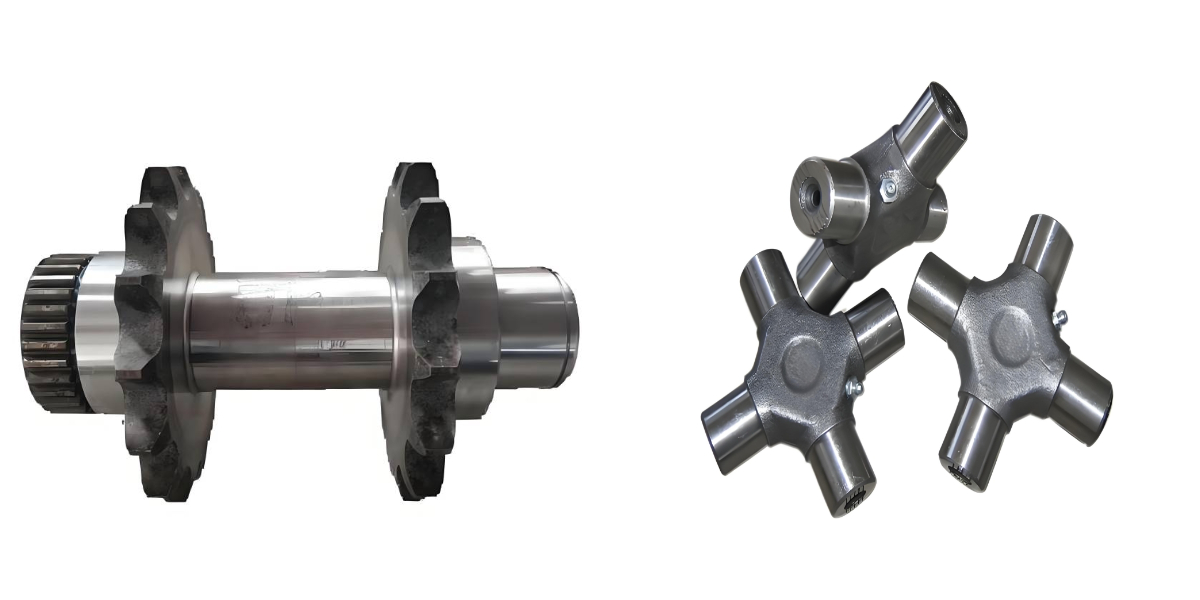

Schmiedeteile für petrochemische Anlagen: Kettenrad + Kreuzwellen-Doppelkern, der Wächter für hohe Belastungen und Korrosionsszenarien!

Schmiedeteile für petrochemische Anlagen: Kettenrad + Kreuzwellen-Doppelkern, der Wächter für hohe Belastungen und Korrosionsszenarien!

In der petrochemischen Produktion müssen Anlagen über lange Zeiträume extremen Bedingungen wie hohen Temperaturen, hohem Druck, starker Korrosion und hohen Stoßbelastungen standhalten. Der stabile Betrieb des Antriebssystems ist entscheidend für die Kontinuität und Sicherheit der Produktion. Kettenräder, als Kernkomponenten für Materialtransport und Anlagenantrieb, und Kreuzwellen, als zentrale Nabe des universellen Antriebs, sind aufgrund ihrer hohen Festigkeit, Zähigkeit und Korrosionsbeständigkeit unverzichtbare Kernkomponenten petrochemischer Anlagen. Viele Einkaufsleiter und Betriebsteams in Chemieunternehmen fragen sich: Warum müssen Kettenräder und Kreuzwellen in der Petrochemie aus Schmiedeteilen gefertigt werden? Wie können hochwertige Schmiedeteile diese beiden Komponenten den extremen Bedingungen standhalten? Wie werden die passenden Schmiedeteile für unterschiedliche Anwendungsszenarien in der Petrochemie ausgewählt? Dieser Artikel analysiert die Schlüsselrolle von Kettenrädern und Kreuzwellen aus Schmiedeteilen für petrochemische Anlagen aus drei Perspektiven: Kernnutzen, Prozessvorteile und Auswahlkriterien.

I. Schmiedekraft für mehr Effizienz: Kettenrad und Kreuzwelle, die „goldene Kombination“ der petrochemischen Kraftübertragung

In der Antriebskette der petrochemischen Produktion treibt das Kettenrad wichtige Anlagenteile wie Förderbänder und Mischer an, während die Kreuzwelle die Kraftübertragung und den Winkelausgleich in verschiedenen Wellensystemen übernimmt. Beide müssen gleichzeitig hohen Belastungen, Korrosion und hohen Temperaturen standhalten. Schmiedeverfahren sind die zentrale Voraussetzung für einen langfristig stabilen Betrieb.

1. Schmiedeteile für petrochemische Kettenräder: Das „Kraftrad“ für Materialtransport und Anlagenantrieb

In der petrochemischen Industrie finden Kettenräder breite Anwendung in Kratzförderern, Becherwerken und Kettenförderern. Sie müssen kontinuierlich Materialabrieb, hohen Zugkräften und der Erosion durch chemische Medien standhalten. Die Qualität ihrer Schmiedeteile beeinflusst direkt die Förderleistung und die Lebensdauer der Anlagen.

Durch die Verwendung von hochfestem legiertem Stahl wie 20CrMnTi, 42CrMo usw. für das Gesenkschmieden, durch Hochtemperaturschmieden bei 1100-1200℃ + mehrere Feinschmiededurchgänge, ist das Metallkorn fein und gleichmäßig, mit einer Dichte von 99,9 %, Poren, Sandlöcher usw. werden vollständig beseitigt, mit einer Zugfestigkeit von über 1000 MPa und einer Streckgrenze von ≥ 800 MPa, wodurch es problemlos der Zugbelastung von zehntausenden Tonnen beim Materialtransport standhält;

Die Zahnoberfläche wird einer Aufkohlungs- und Abschreckbehandlung unterzogen und weist eine Härte von HRC58-62 auf. Die Verschleißfestigkeit ist mehr als dreimal so hoch wie bei herkömmlichen Gussteilen, wobei die Verschleißrate der Zahnoberfläche auf unter 0,05 mm/1000 Stunden begrenzt wird. Die Lebensdauer beträgt bis zu 8-10 Jahre und ist damit doppelt so lang wie bei Gussteilen. Dadurch werden Ausfallzeiten aufgrund häufiger Austausche reduziert.

Für petrochemische Umgebungen mit hoher Korrosionsbelastung wird die Oberfläche mit Verzinkung und Passivierung, dem Aufsprühen von Korrosionsschutzbeschichtungen usw. behandelt. Dadurch wird eine Salzsprühbeständigkeit von über 1500 Stunden, eine ausgezeichnete Säure- und Laugenbeständigkeit (pH-Wert 2-12) erreicht. Das Material eignet sich für Anwendungen wie die Rohölgewinnung, Raffination, den Transport chemischer Rohstoffe usw.

2. Petrochemische Kreuzwellen-Schmiedeteile: Die „flexible Nabe“ des Universalgetriebes

Die Kreuzwelle ist die Kernkomponente von Universalkupplungen in petrochemischen Pumpen, Kompressoren, Ventilatoren usw. und muss eine präzise Kraftübertragung bei unterschiedlichen Winkeln gewährleisten sowie Vibrationen und Koaxialitätsabweichungen im Betrieb dämpfen. Die Schmiedequalität bestimmt die Stabilität des Wellensystems.

Verwendung von 35CrMo- und 40CrNiMoA-Legierungsstahl für integriertes Gesenkschmieden, wodurch strukturelle Schwächen durch Schweißen vermieden werden, mit einer Zugfestigkeit von über 1100 MPa, einer Torsionsermüdungslebensdauer von 10⁷ Zyklen, die in der Lage ist, hohen Drehmomentbelastungen bei hohen Temperaturen (≤450℃) und hohen Drücken (≤30MPa) standzuhalten;

Die Oberfläche des Wellenhalses wird gehärtet und geschliffen, mit einer Rauheit Ra ≤ 0,8 μm und einer Maßtoleranz von ± 0,03 mm. In Kombination mit hochpräzisen Nadellagern wird ein Wirkungsgrad von über 99 % erreicht, wodurch Leistungsverluste reduziert werden. Dies ist ideal für die hohen Betriebsfrequenzen petrochemischer Anlagen. Die Struktur wurde für unterschiedliche Betriebsbedingungen optimiert: Die Kreuzwellen-Schmiedeteile für Raffinerien und Chemieanlagen sind hohl, was das Gewicht um 15 % reduziert und gleichzeitig die Wärmeableitung verbessert. Die Kreuzwellen-Schmiedeteile für Offshore-Ölplattformen bestehen aus seewasserbeständigem Edelstahl und werden mit kathodischem Korrosionsschutz behandelt, wodurch die Korrosionsbeständigkeit um das Dreifache verlängert wird.

3. Synergie: Eine „fehlerfreie Übertragungsschleife“ schaffen

Die optimale Abstimmung der Schmiedeteile von Kettenrad und Querwelle bildet den „Sicherheitskreislauf“ der petrochemischen Anlage: Die dämpfende und vibrationsdämpfende Wirkung der Querwelle reduziert die Belastung des Kettenrads während der Kraftübertragung und damit das Risiko von Zahnverschleiß und -bruch. Gleichzeitig ermöglicht die hohe Festigkeit und Verschleißfestigkeit des Kettenrads die stabile Aufnahme der von der Querwelle übertragenen Kraft und gewährleistet so einen kontinuierlichen und unterbrechungsfreien Materialtransport und Anlagenantrieb. Dadurch sinkt die Ausfallrate des Antriebssystems der petrochemischen Anlage auf unter 0,1 % und bildet eine Grundlage für die kontinuierliche Produktion.

II. Schmiedeprozess: Der „baubeständige Code“ von Kettenrad- und Querwellenschmiedeteilen

Die strengen Arbeitsbedingungen in der petrochemischen Industrie erfordern, dass Kettenrad und Kreuzwelle im Schmiedeverfahren und nicht im Guss- oder Stanzverfahren hergestellt werden. Die wichtigsten Vorteile lassen sich in drei Punkten zusammenfassen:

Doppelte Stärke und Zähigkeit, Widerstandsfähigkeit gegen extreme Belastungen: Durch den Schmiedeprozess werden die Metallfaserverläufe kontinuierlich entlang der Kraftrichtung des Bauteils verteilt. Im Vergleich zu Gussteilen erhöht sich die Zugfestigkeit um 40-60 %, die Kerbschlagzähigkeit (αk) erreicht über 90 J/cm², wodurch Brüche und Verformungen unter hohen Temperaturen und hohem Druck wirksam vermieden werden können – dies ist entscheidend für spannungsintensive Bereiche wie den Zahnfuß des Kettenrads und den Wellenhals der Kreuzwelle.

Verschleißfestigkeit und Korrosionsbeständigkeit, Verlängerung der Lebensdauer: Hochwertige legierte Stahlwerkstoffe in Kombination mit Verbundverfahren wie Aufkohlen, Nitrieren und Korrosionsschutzbeschichtungen, die Verschleißfestigkeit und Korrosionsbeständigkeit der Schmiedeteile übertreffen die der Gussteile bei weitem und können in rauen Umgebungen wie Rohöl, sauren und basischen Medien und Hochtemperaturdampf eingesetzt werden, wodurch die Wartungshäufigkeit und -kosten reduziert werden;

Maßgenauigkeit und hohe Anpassungsfähigkeit: Dank Präzisions-Gesenkschmiedetechnologie wird eine „Formgebung nahe der Endform“ erreicht. Die Zahnformgenauigkeit des Kettenrads entspricht der Norm GB/T 1244-2016, 8. Auflage. Der Rundheitsfehler des Kreuzwellen-Wellenhalses beträgt ≤ 0,01 mm. Es ist keine umfangreiche Nachbearbeitung erforderlich; die Kettenräder können direkt montiert werden. Vibrationen, Geräusche und erhöhter Verschleiß durch unpassendes Spiel werden vermieden.

III. Auswahlhilfe: 3 wichtige Punkte für die Auswahl von petrochemischen Kettenrädern und Querwellenschmiedestücken

Für Einkäufer und Betriebsteams petrochemischer Unternehmen ist es bei der Auswahl der richtigen Kettenrad- und Kreuzwellen-Schmiedeteile notwendig, diese genau auf die spezifischen Arbeitsbedingungen abzustimmen und drei Punkte zu berücksichtigen:

Prüfen Sie die Prozess- und Prüfqualifikationen: Wählen Sie vorzugsweise Lieferanten, die Gesenkschmieden und elektrohydraulisches Hammerschmieden anwenden, und fordern Sie vollständige Prüfberichte an – Materialanalysen, Ultraschallprüfung (UT), Magnetpulverprüfung (MT) und Eindringprüfung (PT) –, um sicherzustellen, dass die Schmiedeteile keine Risse, Einschlüsse oder Porosität aufweisen und eine Qualifizierungsrate von mindestens 99,8 % erreicht wird. Vergewissern Sie sich gleichzeitig, dass die Produkte Industriestandards wie GB/T 3077 (Norm für legierten Baustahl), HG/T 20644 (Norm für Schmiedeteile für chemische Anlagen) oder API (Norm des American Petroleum Institute) entsprechen.

Arbeitsbedingungen an Material und Struktur anpassen:

Hochtemperaturszenarien (wie z. B. katalytische Crackanlagen): Die Kettenrad- und Kreuzwellen-Schmiedeteile werden alle aus hitzebeständigem legiertem Stahl (wie z. B. 30Cr2Ni2Mo) mit einer Temperaturbeständigkeit von über 500℃ ausgewählt, um Hochtemperaturkriechen zu vermeiden;

Korrosionsszenarien (wie z. B. Meerwasserentsalzung, Säure-Base-chemische Prozesse): Auswahl von Schmiedeteilen aus Edelstahl (316L, 2205 Duplexstahl) oder Hastelloy-Legierung, kombiniert mit Korrosionsschutzbeschichtungen, um die Korrosionsbeständigkeit zu verbessern;

Bei Anwendungen mit hoher Belastung (z. B. große Kratzförderer) empfiehlt sich die Verwendung von hochfesten Schmiedeteilen aus 42CrMo- und 40CrNiMoA-Legierungsstählen. Dies erhöht die Härte der Zahnoberfläche und die Festigkeit des Schafthalses und verbessert die Schlagfestigkeit. Achten Sie auf die Produktionskapazität und Referenzen des Herstellers: Bevorzugen Sie Lieferanten mit einer vollständigen Wertschöpfungskette (Schmelzen – Schmieden – Wärmebehandlung – Endbearbeitung), um Materialkonsistenz und Prozessstabilität zu gewährleisten. Prüfen Sie, ob der Hersteller bereits mit großen petrochemischen Unternehmen wie Sinopec, CNOOC und CNOOC zusammengearbeitet hat und ob die Produkte seit mehr als fünf Jahren im praktischen Einsatz erprobt sind. Gleichzeitig sollten Sie die Anpassungsfähigkeit des Herstellers prüfen. Dieser kann die Schmiedestruktur und den Prozess an die Anlagenmodelle und Betriebsbedingungen anpassen und so auch Sonderanfertigungen realisieren.

IV. Branchentrends: Die Modernisierung der petrochemischen Industrie treibt die Entwicklung von Schmiedeteilen hin zu „hoher Präzision und Spitzentechnologie“ voran.

Im Zuge der Transformation der petrochemischen Industrie hin zu „großtechnisch, intelligent und umweltfreundlich“ wird erwartet, dass der Markt für petrochemische Schmiedeteile in China bis 2025 die 50-Milliarden-Yuan-Marke überschreiten wird. Die Nachfrage nach wichtigen Getriebeschmiedeteilen wie Kettenrädern und Kreuzwellen wächst kontinuierlich. Die Branche weist drei wesentliche Modernisierungstrends auf:

Präzision: Durch die digitale Zwillingstechnologie wird der Schmiedeprozess simuliert, die Zahnform der Kettenräder und die Struktur der Kreuzwellen optimiert, und die Maßgenauigkeit erreicht Mikrometer-Niveau, wodurch der Wirkungsgrad der Kraftübertragung um 3-5 % verbessert wird;

Korrosionsbeständigkeit: Entwicklung neuer korrosionsbeständiger Legierungswerkstoffe (wie z. B. Nickelbasislegierungen, Titanlegierungen) in Kombination mit fortschrittlichen Korrosionsschutzverfahren, wodurch die Lebensdauer von Schmiedeteilen in extrem korrosiven Umgebungen um mehr als 50 % verlängert wird;

Intelligenz: Durch das Einbetten von Mikrosensoren in die Schmiedeteile wird eine Echtzeitüberwachung von Temperatur, Spannung, Verschleiß usw. ermöglicht, frühzeitig vor Fehlerrisiken gewarnt, die Betriebs- und Wartungskosten gesenkt und die Anforderungen an ein intelligentes Management petrochemischer Anlagen erfüllt.

Derzeit erreichen heimische petrochemische Kettenräder und Kreuzwellen-Schmiedeteile eine Importsubstitution von 90 % oder mehr, und einige High-End-Produkte haben ein international fortgeschrittenes Niveau erreicht und sind zur bevorzugten Wahl für petrochemische Unternehmen geworden, um Kosten zu senken und die Effizienz zu steigern.

Zusammenfassung

Schmiedeteile für petrochemische Anlagen, insbesondere Kettenräder und Kreuzwellen, bilden das Herzstück des Antriebssystems. Kettenräder gewährleisten den effizienten Betrieb der Anlagen und einen stabilen Materialtransport, während Kreuzwellen die präzise Kraftübertragung sowie die Sicherheit und Stabilität des Wellensystems sicherstellen. Die hohe Qualität der Schmiedeteile bestimmt maßgeblich die Kontinuität, Sicherheit und Wirtschaftlichkeit der petrochemischen Produktion. In der zunehmend anspruchsvollen petrochemischen Industrie ist die Auswahl hochwertiger, anwendungsspezifischer Schmiedeteile zum Schlüssel für die Stärkung der Wettbewerbsfähigkeit von Unternehmen geworden.

Wenn Sie mehr über die kundenspezifischen Lösungen für petrochemische Kettenräder und Kreuzwellen-Schmiedeteile, die Anpassungsmöglichkeiten für verschiedene Betriebsbedingungen oder die Vergleichstabelle der technischen Parameter sowie den Leitfaden zur Auswahl korrosionsbeständiger Werkstoffe erfahren möchten, kontaktieren Sie uns bitte! Wir bieten Ihnen hochwertige Schmiedeprodukte und professionellen technischen Support gemäß den Industriestandards.