Schmiedewellenhülse

1. Material: 20MnMo/35#

2. Bearbeitungsgenauigkeit: ±0,1 mm

3. Formöffnungszyklus: Ungefähr 30 Tage

4. Kundenspezifische Anpassung: Wir entwerfen und fertigen maßgeschneiderte Produkte, die exakt Ihren technischen Anforderungen entsprechen.

5. Vorteile:

Unsere strengen Prozesskontrollen gewährleisten, dass jedes Produkt den Standards für Fehlerfreiheit entspricht.

Die optimierte Abwicklung aus einer Hand sorgt für Effizienz und Kosteneinsparungen.

Von Standardlösungen bis hin zu Sonderanfertigungen – unsere breite Produktpalette erfüllt alle Ihre Bedürfnisse.

6. Gewicht/Größe: Der Materialverbrauch und das Gewicht des Endprodukts werden anhand der vom Kunden bereitgestellten Zeichnungen ermittelt.

7. Handwerk: Schmieden

Produkteinführung:

Die Wellenhülse ist ein zentrales, verschleißfestes Bauteil von Hakenbaugruppen und bildet die wichtige Schnittstelle für die nahtlose Verbindung und Relativbewegung zwischen rotierenden und stationären Teilen. Obwohl ihr Design schlank erscheint, ist ihre funktionelle Bedeutung unersetzlich. Sie wurde entwickelt, um drei zentrale Herausforderungen im Schwerlastbetrieb zu bewältigen: Minimierung der Reibungsverluste zwischen den verbundenen Komponenten durch präzisionsbearbeitete Innen- und Außenflächen (oft mit verschleißfesten Beschichtungen wie Molybdändisulfid oder Chromplattierung), Dämpfung von Betriebsschwingungen zur Reduzierung der mechanischen Belastung der gesamten Hakenbaugruppe und Gewährleistung einer hochpräzisen Koaxialität der rotierenden Teile. Diese Koaxialität ist entscheidend, um Fehlausrichtungen zu vermeiden, die zu ungleichmäßiger Lastverteilung, vorzeitigem Verschleiß oder sogar zu einem Totalausfall unter hoher Belastung führen könnten.Die aus Hochleistungsmaterialien wie legiertem Stahl, Bronze oder selbstschmierenden Verbundpolymeren gefertigte Wellenhülse – ausgewählt je nach Einsatzgebiet des Hakens (z. B. Schwerbau, Bergbau oder Schiffshebung) – fungiert als „unsichtbarer Eckpfeiler“ der Baugruppe. Sie schützt wichtige Komponenten vor Abrieb, Korrosion und Stößen und optimiert die Kraftübertragung durch Reduzierung der Energieverluste. Durch die Verringerung des Verschleißes an angrenzenden Teilen (wie Hakenwelle und Lagergehäusen) und die Gewährleistung eines stabilen, reibungsarmen Betriebs verlängert die Wellenhülse die Lebensdauer der gesamten Hakenbaugruppe, erhöht deren langfristige Betriebssicherheit und minimiert Ausfallzeiten für Wartung oder Austausch. Sie ist somit unverzichtbar für kritische Hebevorgänge, bei denen Sicherheit, Langlebigkeit und konstante Leistung unerlässlich sind.

Produktvorteile:

Als kritische mechanische Komponente, die exklusiv für Raupen- und LKW-Krane entwickelt wurde, bietet die Wellenhülse für jeden Krantyp maßgeschneiderte, anwendungsspezifische Vorteile – dank ihrer kundenspezifischen Konstruktion, der Hochleistungsmaterialzusammensetzung und der präzisen Fertigung. Ihr Kernnutzen liegt bei beiden Plattformen in vier Schlüsseleigenschaften: Minimierung des Reibungswiderstands zwischen den beweglichen Teilen durch polierte, verschleißfeste Oberflächen, Steigerung der Gesamteffizienz durch Reduzierung der Energieverluste, Vereinfachung von Installation und Wartung durch standardisierte Abmessungen und benutzerfreundliches Design sowie zuverlässige Beständigkeit gegenüber extremen Belastungen, dynamischen Stoßbeanspruchungen und zyklischen Betriebskräften.Bei Raupenkranen, die in anspruchsvollen, hochintensiven Einsatzszenarien wie Großbauprojekten, Brückenbau und Offshore-Hebearbeiten eingesetzt werden, dient die Wellenhülse als robuste Schutzhülle. Gefertigt aus hochfestem legiertem Stahl oder wärmebehandelter Bronze (verstärkt mit verschleißfesten Beschichtungen wie Wolframcarbid), zeichnet sie sich durch außergewöhnliche Zugfestigkeit, Schlagfestigkeit und Abriebfestigkeit aus. Diese Eigenschaften gewährleisten die strukturelle Integrität auch bei dauerhaftem Betrieb unter hoher Last, in rauen Arbeitsumgebungen (z. B. Staub, Feuchtigkeit und Temperaturschwankungen) und bei wiederholter mechanischer Belastung. So wird ein stabiler, unterbrechungsfreier Betrieb sichergestellt, der Ausfallzeiten minimiert und kritische Hebevorgänge absichert. Im Gegensatz dazu dient die Wellenhülse bei LKW-Kranen, die für Wendigkeit, häufige Standortwechsel und vielseitige Einsätze vor Ort konzipiert sind, als präzises, gewichtsoptimiertes Bauteil. Die Konstruktion mit hohlem, gewichtsreduziertem Aufbau und die Fertigung aus hochfesten, leichten Verbundwerkstoffen oder Aluminiumlegierungen (ohne Beeinträchtigung der Tragfähigkeit) tragen zur Manövrierfähigkeit und Kraftstoffeffizienz des Krans bei. Dank der reibungsarmen Bauweise sind häufige Start-Stopp-Vorgänge mit minimalem Leistungsverlust möglich, während die modulare, werkzeuglose Montage eine schnelle Inspektion und Wartung erlaubt – entscheidend für die Einhaltung enger Projektzeitpläne und die Maximierung der Betriebszeit unter dynamischen Baustellenbedingungen.

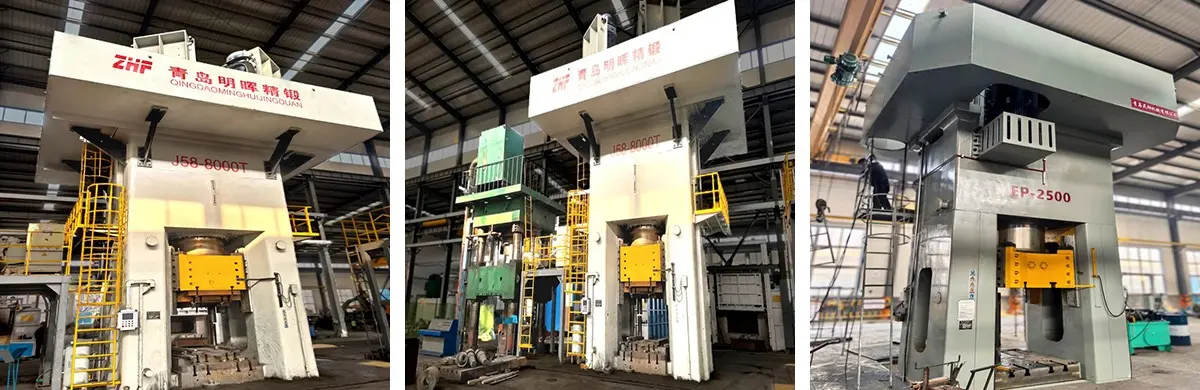

Produktionsprozess:

Rohmaterialprüfung → Zuschnitt → Schmieden → Anlassen → Kugelstrahlen → Schruppen → Ultraschallprüfung → Koordinatenmesstechnik → Reinigung und Verpackung

Verpackung und Versand:

Unser engagiertes Team qualitätsorientierter Fachkräfte hält sich an ein strenges, auftragsspezifisches Qualitätskontrollprotokoll, das kompromisslose Standards von der Produktion bis zum Versand jedes einzelnen Auftrags gewährleistet. Vor der Auslieferung durchläuft jedes Produkt einen mehrstufigen Vorbereitungsprozess: Es wird sorgfältig mit Ultraschalltechnologie gereinigt, um mikroskopische Verunreinigungen, Bearbeitungsrückstände und Oberflächenunreinheiten zu entfernen; es wird ordnungsgemäß mit vorschriftsmäßigen Etiketten versehen, die wichtige Details wie Chargennummern, technische Spezifikationen, Rückverfolgbarkeitscodes und Sicherheitszertifizierungen enthalten; und es wird mit einem zuverlässigen, auf die Materialzusammensetzung abgestimmten Rostschutz behandelt – Metallkomponenten erhalten korrosionshemmende Beschichtungen oder vakuumversiegelte Feuchtigkeitssperren, während empfindliche Teile in rostbeständige Folie eingewickelt werden, um sie während Lagerung und Transport vor Oxidation zu schützen.Im Anschluss an diese Vorbereitung führen wir eine strenge Nachprüfung durch, die von zertifizierten Qualitätsingenieuren geleitet wird und Präzisionsmessgeräte wie digitale Messschieber, Koordinatenmessgeräte (KMG) und Oberflächenrauheitsmessgeräte einsetzt. Diese Prüfung verifiziert die Maßgenauigkeit, die strukturelle Integrität, die Materialeigenschaften und die Einhaltung vordefinierter technischer Benchmarks und internationaler Normen (z. B. ISO 9001:2015). Alle nicht konformen Teile werden sofort identifiziert, dokumentiert und durch Korrekturmaßnahmen behoben, bevor eine erneute Prüfung und Freigabe erfolgt.Abschließend werden die qualifizierten Produkte professionell mit Hochleistungs-Schutzmaterialien verpackt: Stoßdämpfende Schaumstoffeinlagen und verstärkte Kartons minimieren Beschädigungen durch Stöße, feuchtigkeitsbeständige Auskleidungen verhindern Qualitätsverluste durch Feuchtigkeit, und manipulationssichere Siegel gewährleisten die Unversehrtheit der Produkte. Die verpackten Artikel werden anschließend systematisch in unserem gut organisierten, klimakontrollierten Lager eingelagert – ausgestattet mit barcodebasierter Bestandsverwaltung, staubfreien Lagerzonen und Echtzeit-Umweltüberwachung –, um optimale Bedingungen zu gewährleisten. Das effiziente Regalsystem des Lagers ist auf die Logistikabläufe abgestimmt und stellt sicher, dass die Produkte jederzeit leicht zugänglich und für einen schnellen, unbeschädigten Versand auf Kundenwunsch vorbereitet sind.

Unternehmensstärke:

Das Unternehmen hat einen bedeutenden Meilenstein erreicht, indem es die Zertifizierungen für das Qualitätsmanagementsystem ISO 9001, das Umweltmanagementsystem ISO 14001 und das Arbeitsschutzmanagementsystem ISO 45001 erhalten hat – alle verliehen vom TÜV Rheinland, einer weltweit renommierten und maßgeblichen Zertifizierungsstelle mit langjähriger Erfahrung in der Einhaltung strenger Branchenstandards. Diese Zertifizierungen sind nicht bloß formale Akkreditierungen; sie belegen das unerschütterliche Engagement des Unternehmens, globale Best Practices in alle Bereiche seiner Geschäftstätigkeit zu integrieren: strenge Qualitätskontrollprotokolle, die eine gleichbleibend hohe Produktqualität gewährleisten, umweltverträgliche Prozesse (einschließlich Abfallreduzierung, Energieeffizienz und umweltfreundlicher Materialbeschaffung) zur Minimierung des CO₂-Fußabdrucks sowie umfassende Arbeitsschutzmaßnahmen, die das Wohlbefinden jedes einzelnen Mitarbeiters in den Mittelpunkt stellen.Über diese grundlegenden Zertifizierungen hinaus haben die herausragenden Managementfähigkeiten, die kundenorientierte Vorgehensweise und das technische Know-how des Unternehmens breite Anerkennung bei Branchenführern im In- und Ausland gefunden. Es wurde wiederholt mit renommierten Auszeichnungen wie „Herausragender Lieferant“, „Beste Qualität“, „Zuverlässiger Partner des Jahres“ und „Vorreiter in nachhaltiger Fertigung“ geehrt – Auszeichnungen, die von wichtigen Kunden, Branchenverbänden und Aufsichtsbehörden gleichermaßen verliehen werden. Diese Auszeichnungen belegen eindrucksvoll die kontinuierliche Lieferung hochwertiger Produkte, den reaktionsschnellen Kundenservice und die Fähigkeit des Unternehmens, sich an die sich wandelnden Marktanforderungen anzupassen. Weit mehr als nur Symbole des Erfolgs: Diese Zertifizierungen und Auszeichnungen stärken den guten Ruf des Unternehmens am Markt, schaffen Vertrauen bei Partnern und Kunden weltweit und bestätigen seine Fähigkeit, selbst die strengsten Erwartungen der anspruchsvollsten Branchen nicht nur zu erfüllen, sondern zu übertreffen. Durch die Einhaltung global anerkannter Standards und die Anerkennung in der Branche hat das Unternehmen seine Position als vertrauenswürdiger, führender Akteur im Sektor gefestigt und sich als bevorzugter Partner für Unternehmen positioniert, die in ihren Lieferketten Wert auf Zuverlässigkeit, Qualität und Verantwortung legen.