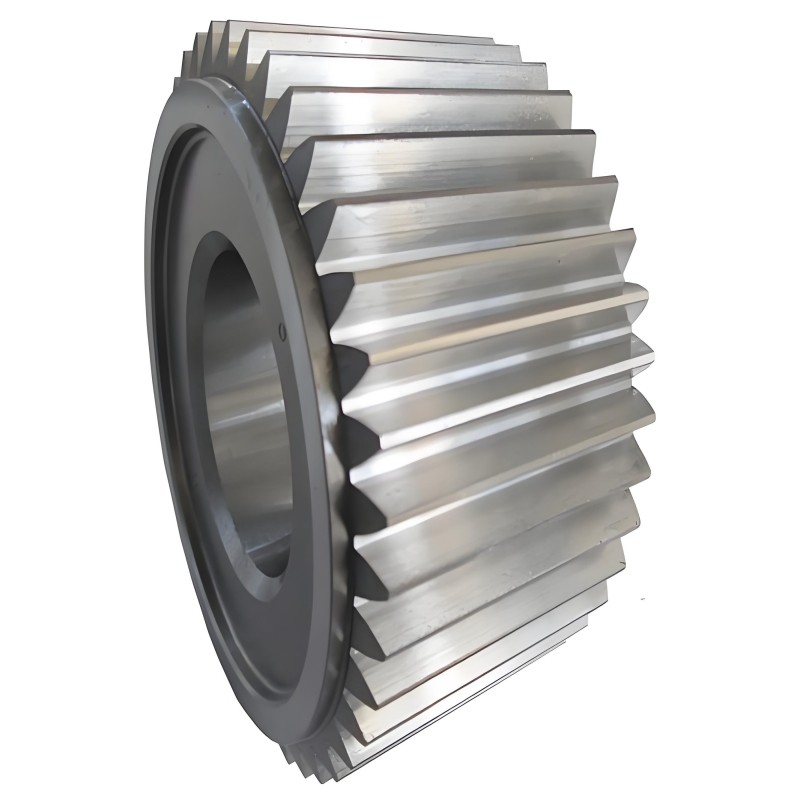

Schmieden von Planetengetrieben

1. Werkstoff: 17CrNiMo6-4/18CrNiMo7-6

2. Bearbeitungsgenauigkeit:

Außenrundschleifen: ±0,001 mm

Zahngenauigkeit: Güteklasse 5

3. Formöffnungszyklus: Ungefähr 30 Tage

4. Individualisierung: Maßanfertigungen sind möglich.

5. Vorteile:

Vollständige Prozessinspektion

Verarbeitungskapazität für den gesamten Prozess

Vollsortimenter

6. Gewicht/Größe: Fertigung gemäß Zeichnungen.

7. Handwerk: Schmieden

Produkteinführung:

Planetengetriebe sind unverzichtbare Kernkomponenten des Planetengetriebes in Windkraftanlagen-Drehzahlwandlern und spielen eine entscheidende Rolle bei der effizienten Umwandlung der Leistung von der niedrigen Rotordrehzahl der Turbine auf die für die Stromerzeugung benötigte hohe Drehzahl. Ihr Herstellungsprozess ist besonders komplex und technisch anspruchsvoll und umfasst eine Reihe aufeinanderfolgender, präzisionsorientierter Schritte: die Herstellung von hochwertigem legiertem Stahl (um gleichbleibende Materialeigenschaften zu gewährleisten), das Warmschmieden (zur Verbesserung der strukturellen Integrität und mechanischen Festigkeit), das Normalisieren und Anlassen nach dem Schmieden (zum Abbau von inneren Spannungen und zur Optimierung der Bearbeitbarkeit des Materials), die Schruppbearbeitung (wie Drehen und Fräsen zur Formgebung), das Aufkohlen und Abschrecken (um eine harte, verschleißfeste Oberfläche und einen zähen Kern zu erzielen) sowie die abschließende Präzisionsbearbeitung (einschließlich Schleifen und Honen für eine extrem hohe Maßgenauigkeit).Jeder Produktionsschritt stellt extrem hohe Anforderungen an die Bearbeitungsgenauigkeit und Qualitätskontrolle. Von der Gleichmäßigkeit der Materialzusammensetzung über die Bearbeitungstoleranzen bis hin zur Oberflächengüte wird jedes Detail sorgfältig geprüft, um sicherzustellen, dass die Planetenräder höchste Standards hinsichtlich Maßgenauigkeit, Zahnprofilgenauigkeit und Oberflächenglätte erfüllen. Diese strengen Kriterien sind entscheidend, um einen stabilen und zuverlässigen Betrieb der Zahnräder unter den extremen Betriebsbedingungen von Windkraftanlagen zu gewährleisten – gekennzeichnet durch hohe Drehzahlen, hohe dynamische Belastungen und kontinuierliche zyklische Beanspruchungen – und somit die langfristige Effizienz und Langlebigkeit des gesamten Windenergiesystems zu sichern.

Produktvorteile:

Als Kernkomponente des Planetengetriebes haben Planetenräder einen direkten und entscheidenden Einfluss auf den Wirkungsgrad, die Betriebssicherheit und die Lebensdauer von Getrieben mit Übersetzungsverhältnis. Ihre ausgeklügelte Konstruktion und Fertigungsqualität sind dabei maßgeblich für die Gesamtleistung. Dank ihres Mehrzahn-Lastverteilungsmechanismus zeichnen sie sich durch optimale Raumausnutzung aus und bieten eine kompakte Bauweise, die die Leistungsdichte maximiert und gleichzeitig ein optimales Verhältnis zwischen geringem Gewicht und hoher mechanischer Festigkeit gewährleistet. Diese Konstruktion ermöglicht die nahtlose Integration in beengte Getriebegehäuse, ohne Kompromisse bei Belastbarkeit oder Langlebigkeit einzugehen.Ausgestattet mit fortschrittlicher Zahnprofilmodifikationstechnologie – einschließlich optimierter Evolventenkurven und Mikrotopografieanpassungen – bieten diese Zahnräder eine außergewöhnliche Eingriffspräzision. Diese Optimierung minimiert das Zahnflankenspiel, gewährleistet eine gleichmäßige Kraftverteilung auf den Zahnflächen und ermöglicht eine ruhige, vibrationsarme und geräuscharme Kraftübertragung selbst unter dynamischen Betriebsbedingungen. Darüber hinaus werden die Zahnoberflächen einem intensiven Kugelstrahlverfahren unterzogen: Hochgeschwindigkeits-Metallkugeln werden auf die Oberfläche projiziert, um eine Druckspannungsschicht zu erzeugen, die den im Betrieb entstehenden Zugspannungen effektiv entgegenwirkt. Dieses Verfahren verbessert die Dauerfestigkeit der Zahnräder deutlich, verringert das Risiko von Rissbildung und -ausbreitung und verlängert letztendlich ihre Gesamtlebensdauer – entscheidend für die langfristige Leistungsfähigkeit von Getrieben mit höherer Übersetzung in anspruchsvollen Anwendungen.

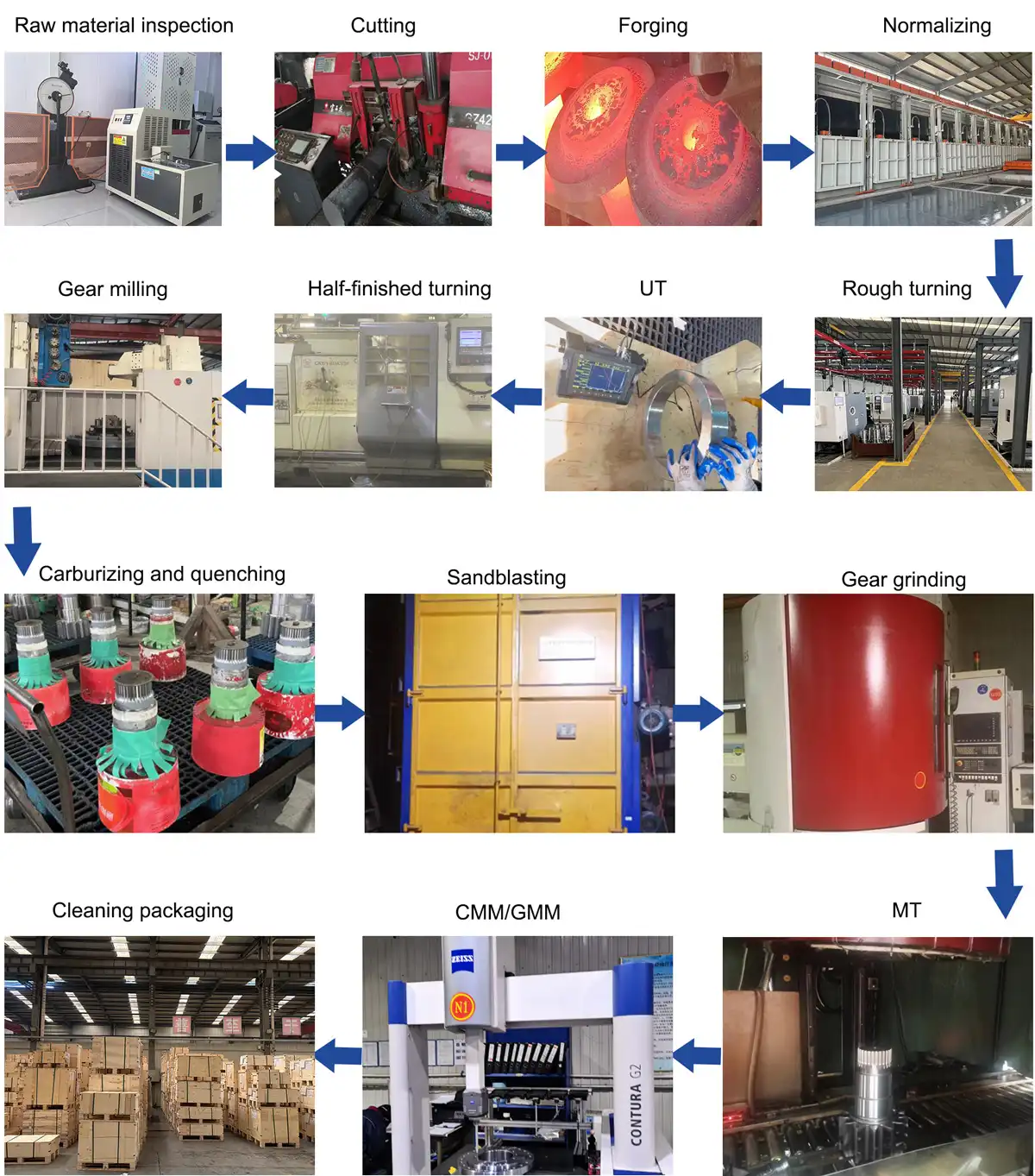

Produktionsprozess:

Rohmaterialprüfung → Schneiden → Schmieden → Normalisieren → Schruppen → Ultraschallprüfung → Halbfertigdrehen → Zahnradfräsen → Aufkohlen und Härten → Sandstrahlen → Zahnradschleifen → Werkstoffprüfung → Koordinatenmesstechnik → Reinigung und Verpackung

Verpackung und Versand:

Bevor die Produkte versendet werden, durchlaufen sie einen umfassenden Vorbehandlungsprozess, der eine in sich geschlossene Qualitätskontrollkette bildet. Zunächst wird jedes Produkt gründlich gereinigt – mittels Ultraschall- oder Hochdruckreinigung –, um Oberflächenverunreinigungen, Bearbeitungsrückstände und sonstige Verunreinigungen zu entfernen und so eine makellose Oberfläche zu gewährleisten, die ästhetischen und funktionalen Standards entspricht. Anschließend werden standardisierte, vorschriftsmäßige Etiketten angebracht, die wichtige Produktdetails wie Chargennummern, technische Spezifikationen, Anwendungshinweise und Sicherheitswarnungen deutlich lesbar darstellen und so eine einfache Identifizierung und korrekte Anwendung ermöglichen.Zusätzlich werden gezielte Rostschutzmaßnahmen je nach Produktmaterial umgesetzt: Metallkomponenten erhalten korrosionshemmende Beschichtungen, Vakuumverpackungen oder Rostschutzöle, während empfindliche Teile in feuchtigkeitsbeständige Folien eingewickelt werden, um Oxidation und Rostbildung während Lagerung und Transport zu verlangsamen. Unmittelbar im Anschluss führen professionelle Qualitätsprüfer eine detaillierte Sichtprüfung durch, ergänzt durch grundlegende Maßkontrollen, um etwaige Mängel wie Kratzer, Dellen, Verformungen oder Unregelmäßigkeiten zu erkennen, die die Funktion beeinträchtigen könnten. Abschließend werden Produkte, die die Prüfung bestehen, mit Schutzmaterialien – darunter stoßdämpfender Schaumstoff, verstärkte Kartons und feuchtigkeitsbeständige Einlagen – sachgemäß verpackt, um einen sicheren Transport zu gewährleisten und Beschädigungen durch Handhabung oder Umwelteinflüsse zu vermeiden. Diese qualifizierten Artikel werden dann in einem übersichtlichen Lager nach Bestellnummer sortiert und bis zur Versandplanung zwischengelagert. Dieser durchgängige Prozess, von der Reinigung bis zur Lagerung, stellt sicher, dass die Produkte in optimalem Zustand bleiben und bildet die Grundlage für einen reibungslosen Transport und die zuverlässige Verwendung durch die Kunden.

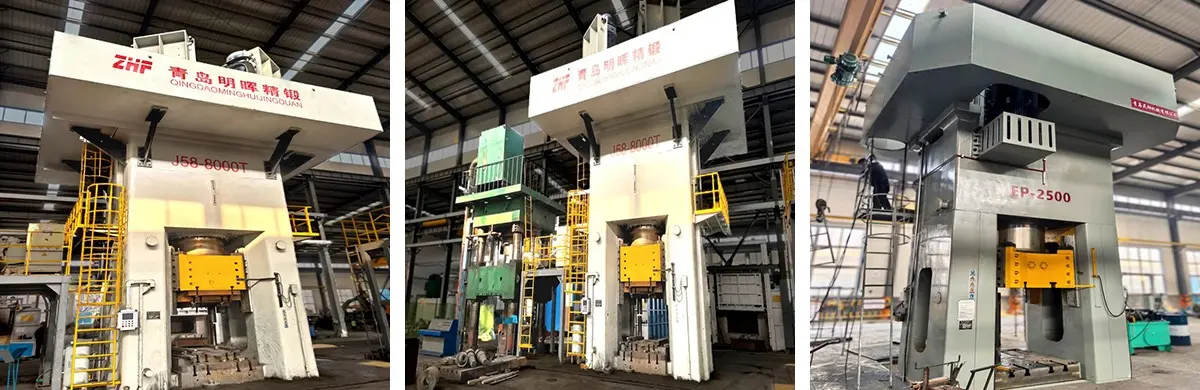

Unternehmensstärke:

Das Unternehmen verfügt über eine umfassende Ausstattung mit modernsten, branchenführenden Prüf- und Testgeräten, darunter importierte Spektrometer, Stickstoff-Wasserstoff-Sauerstoff-Analysatoren, metallografische Mikroskope von Zeiss, Koordinatenmessgeräte (KMG) von Zeiss und Ultraschall-Phased-Array-Fehlerdetektoren von M2M. Dieses fortschrittliche Hardware-Ökosystem ermöglicht dem Unternehmen umfassende, durchgängige Prüfmöglichkeiten, die alle kritischen Qualitätsdimensionen abdecken: Es erlaubt die präzise Analyse der chemischen Zusammensetzung von Rohmaterialien, die strenge Bewertung von Materialleistungsparametern (wie Härte und Zugfestigkeit), die genaue Messung der Maßgenauigkeit und Positionstoleranzen sowie die gründliche Beurteilung der strukturellen Integrität.Über diese Kernfunktionen hinaus unterstützt die Anlage hochpräzise zerstörungsfreie Prüfverfahren (ZfP) – eine Schlüsselfunktion, die die Erkennung kleinster innerer Defekte, Mikrorisse oder struktureller Unregelmäßigkeiten ermöglicht, ohne die Integrität der Materialien oder Fertigprodukte zu beeinträchtigen. Dieses robuste, mehrstufige Prüfsystem gewährleistet eine strenge Qualitätssicherung in jeder Produktionsphase, von der Wareneingangskontrolle der Rohmaterialien bis zur Freigabe des Endprodukts. Es garantiert nicht nur die gleichbleibende Zuverlässigkeit und die herausragende Qualität aller Produkte, sondern unterstreicht auch das unerschütterliche Engagement des Unternehmens für höchste Präzision, technische Exzellenz und operative Integrität in allen Geschäftsbereichen.