Welche Funktion hat die Abtriebswelle im Getriebe? Die Abtriebswelle des Getriebes: Das Herzstück der Kraftübertragung dank Schmiedetechnik

Welche Funktion hat die Abtriebswelle in einem Getriebe? Die Abtriebswelle des Getriebes: Das Herzstück der Kraftübertragung, gefertigt durch Schmiedetechnik.

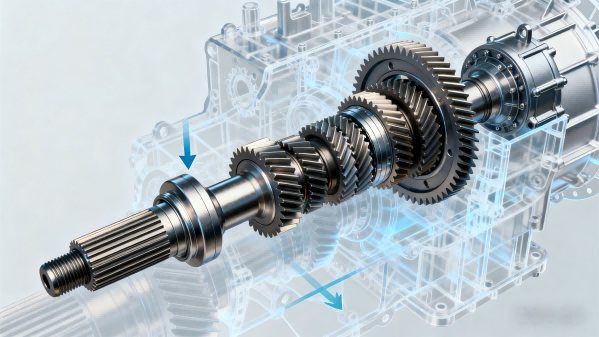

Im mechanischen Getriebe ist das Getriebe das „Kraftzentrum“ für die Drehzahlregelung und Drehmomentübertragung. Die Abtriebswelle, als zentrales Antriebselement des Getriebes, bestimmt maßgeblich die Effizienz und Stabilität der Kraftübertragung. Die Fertigung hochwertiger Abtriebswellen ist ohne Schmiedetechnologie nicht möglich. Durch Optimierung der Materialeigenschaften und Erhöhung der Festigkeit erfüllen die Abtriebswellen die Anforderungen an hohe Belastungen und Frequenzen unter komplexen Betriebsbedingungen. Dieser Artikel beantwortet umfassend die Frage „Welche Funktion hat die Abtriebswelle im Getriebe?“, analysiert detailliert ihre Kernfunktionen, den Nutzen der Schmiedetechnologie, ihre technischen Merkmale und Anwendungsszenarien und trägt so zum Verständnis ihrer Schlüsselrolle im Getriebesystem bei.

I. Kernantwort: Die zentrale Rolle der Abtriebswelle im Getriebe

Die Abtriebswelle ist der „letzte Vollstrecker“ der Kraftübertragung im Getriebe. Ihre Hauptfunktion besteht darin, die im Getriebe eine Drehzahl- und Drehmomentänderung erfahren hat, präzise auf den Aktor (z. B. Räder, Arbeitsgeräte) zu übertragen. Konkret lässt sie sich in drei Kernfunktionen unterteilen:

Die "Übertragungsnabe" von Drehmoment und Drehzahl

Die Hauptaufgabe eines Getriebes besteht darin, Drehzahl und Drehmoment (Verzögerung und Drehmomenterhöhung oder Drehzahlerhöhung und Drehmomentreduzierung) durch Zahnradeingriff entsprechend den Betriebsbedingungen umzuwandeln. Ein Ende der Abtriebswelle ist fest mit dem Abtriebszahnrad im Getriebe verbunden und nimmt die vom Zahnradsatz umgewandelte Kraft auf. Über Flansch, Keilwelle und andere Bauteile am anderen Ende wird die Kraft auf die Antriebswelle, das Differential oder direkt auf die Arbeitskomponenten übertragen und schließt so den Kreislauf „Kraftaufnahme – Umwandlung – Ausgabe“. Beispielsweise überträgt die Abtriebswelle in einem Pkw-Getriebe die angepasste Kraft auf die Räder und ermöglicht so das Beschleunigen, Verzögern oder Fahren mit konstanter Geschwindigkeit. In Industriegetrieben treibt die Abtriebswelle Anlagen wie Förderbänder und Mischer an.

2. Der „Präzisionsorter“ für die Kraftübertragung

Die Abtriebswelle ist über Lager mit dem Getriebegehäuse verbunden. Ihre Wellenschulter, Verzahnung und weitere Bauteile müssen einen präzisen Sitz der Zahnräder und Verbindungsteile gewährleisten, die axiale Verschiebung der Zahnräder begrenzen und ein gleichmäßiges Zahnflankenspiel sicherstellen. Diese präzise Positionierung reduziert nicht nur Stöße und Geräusche während des Kraftübertragungsvorgangs, sondern verhindert auch übermäßigen Verschleiß der Zahnräder durch Fluchtungsfehler. Dadurch wird ein reibungsloser und präziser Kraftfluss gewährleistet und die Gesamtlebensdauer des Getriebes verlängert.

3. „Tragender Kern“ für komplexe Betriebsbedingungen

Im Betrieb muss die Abtriebswelle gleichzeitig Radialkräfte (Seitenkräfte durch den Zahneingriff) und Axialkräfte (Schubkräfte bei der Kraftübertragung) aufnehmen. Insbesondere unter Bedingungen wie hoher Last, häufigem Anfahren und Anhalten sowie starker Beschleunigung treten kurzzeitige Lastspitzen auf. Daher muss die Abtriebswelle über ausreichende Festigkeit, Zähigkeit und Dauerfestigkeit verfügen, um den wechselnden Belastungen standzuhalten und Verformungen oder Brüche zu vermeiden. Dies ist auch der Hauptgrund, warum die Schmiedetechnologie zum zentralen Fertigungsverfahren für hochwertige Abtriebswellen geworden ist.

II. Technische Merkmale der Abtriebswelle: Angepasst an die strengen Anforderungen des Getriebes

Die Anwendungsbereiche von Getrieben umfassen vielfältige Felder wie Automobile, Baumaschinen, Windkraft und Werkzeugmaschinen. Die Leistungsanforderungen an Abtriebswellen variieren je nach Anwendungsfall erheblich, die grundlegenden technischen Merkmale sind jedoch weitgehend einheitlich:

Hohe Festigkeit und hohe Zähigkeit koexistieren

Es muss Drehmomenten von mehreren hundert bis mehreren tausend Newtonmetern standhalten und gleichzeitig kurzzeitigen Stoßbelastungen widerstehen. Daher werden meist hochfeste legierte Baustähle wie 42CrMo und 35CrNiMo als Werkstoffe ausgewählt, und die Materialeigenschaften müssen durch Schmiedeprozesse optimiert werden.

2. Hohe Präzision bei Maß- und Lagetoleranzen

Die Maßtoleranzen wichtiger Bauteile wie Wellendurchmesser, Keilwellenprofil und Wellenschulterstirnfläche müssen im Mikrometerbereich kontrolliert werden. Form- und Lagetoleranzen wie Koaxialität und Rundlaufgenauigkeit müssen die Normen strikt einhalten, um einen präzisen Sitz in Zahnrädern und Lagern zu gewährleisten und Übertragungsverluste zu minimieren.

3. Ausgezeichnete Verschleißfestigkeit und Ermüdungsbeständigkeit

Die Keilwellenverzahnung, die Stirnflächen und andere Teile der Abtriebswelle unterliegen dauerhafter Reibung mit anderen Bauteilen und müssen wechselnden Langzeitbelastungen standhalten. Daher ist eine Wärmebehandlung der Oberfläche erforderlich, beispielsweise durch Härten und Anlassen oder Nitrieren und anschließendes Härten, um die Oberflächenhärte und Verschleißfestigkeit zu verbessern. Der Kern wird durch Schmieden veredelt, um die Korngröße zu optimieren und die Dauerfestigkeit zu erhöhen.

4. Hohe strukturelle Anpassungsfähigkeit

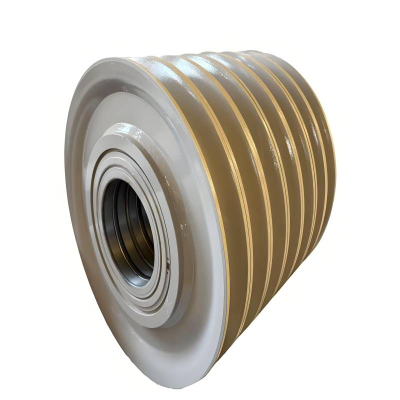

Je nach Getriebeart (Schaltgetriebe, Automatikgetriebe, Planetengetriebe usw.) variiert die Konstruktion der Abtriebswelle. So weist die Abtriebswelle eines Pkw-Getriebes häufig Keilwellenverzahnungen auf, während die eines Industriegetriebes üblicherweise als Flanschkonstruktion ausgeführt ist. Die grundlegenden Funktionen – Lastaufnahme und Kraftübertragung – bleiben jedoch gleich und erfordern durch Schmiedeprozesse die notwendige Stabilität.

III. Schmiedeprozess: Die zentrale Garantie für die hohe Leistungsfähigkeit der Abtriebswelle

Als zentrales tragendes Bauteil des Getriebes werden an die mechanischen Eigenschaften des Werkstoffs der Abtriebswelle deutlich höhere Anforderungen gestellt als an gewöhnliche Maschinenteile. Das Schmiedeverfahren, bei dem der Metallrohling plastisch verformt wird, hat sich als Schlüsselmethode zur Verbesserung der Leistungsfähigkeit der Abtriebswelle etabliert und bietet gegenüber Gießen und Zerspanen unersetzliche Vorteile.

1. Die Materialstruktur stärken und die mechanischen Eigenschaften verbessern

Beim Schmiedeprozess erfährt der Metallblock unter hoher Temperatur und hohem Druck eine plastische Verformung. Dadurch werden die Körner verfeinert und verdichtet, wodurch innere Defekte wie Porosität und Seigerungen im Rohmaterial vollständig beseitigt werden. Die geschmiedete Abtriebswelle weist eine um mehr als 30 % höhere Zugfestigkeit, Streckgrenze und Kerbschlagzähigkeit auf. Beispielsweise kann die Zugfestigkeit von 42CrMo-Legierungsstahl nach dem Gesenkschmieden über 800 MPa erreichen. Dadurch kann der Stahl auch unter hoher Belastung kurzzeitigen Stößen problemlos standhalten und ein Verformen oder Brechen des Wellenkörpers verhindern.

2. Die strukturelle Integrität sicherstellen und Schwachstellen reduzieren

Die Keilwellen, Wellenschultern, Flansche und andere Teile der Abtriebswelle stellen Bereiche mit hoher Spannungskonzentration dar. Durch das integrale Schmiedeverfahren lässt sich eine nahtlose, integrierte Formgebung erreichen, wodurch die durch Schweißfehler (wie Risse und unvollständiger Durchschweißung) entstehenden Sicherheitsrisiken strukturell beseitigt werden. Die integral geschmiedete Abtriebswelle weist eine gleichmäßige Spannungsverteilung auf und ist unter langfristiger Wechsellast weniger anfällig für Ermüdungsrisse. Dadurch wird die für das Getriebe geforderte Lebensdauer von über 20 Jahren erfüllt.

3. Materialausnutzung optimieren und Fertigungskosten senken

Durch Schmieden lässt sich die Abtriebswelle mithilfe kundenspezifischer Formen nahezu endkonturnah formen. Das bedeutet, dass der Schmiederohling nur geringfügig nachbearbeitet werden muss, um die Endabmessungen zu erreichen. Im Vergleich zu herkömmlichen Zerspanungsverfahren kann die Materialausnutzung um 20 % bis 40 % gesteigert werden, während gleichzeitig die Bearbeitungszeit verkürzt und die Fertigungskosten gesenkt werden. Insbesondere bei Abtriebswellen mit komplexen Strukturen (z. B. mit mehreren Keilwellen und Stufen) ermöglicht das Schmieden die präzise Formgebung komplexer Strukturen und vermeidet Materialverluste durch aufwendige Zerspanung.

4. Geeignet für die Massenproduktion, um eine gleichbleibende Qualität zu gewährleisten.

Die Nachfrage nach Getrieben im Industriesektor ist durch die Serienfertigung gekennzeichnet. Der Schmiedeprozess kann mittels Gesenkschmiedeanlagen in Serie gefertigt werden. In Kombination mit digitalen Zwillingen und intelligenten Detektionstechnologien lassen sich Parameter wie Erwärmungstemperatur, Schmiededruck und Abkühlgeschwindigkeit präzise steuern. So wird sichergestellt, dass die Materialeigenschaften und die Maßgenauigkeit jeder Abtriebswelle gleichbleibend hoch sind und die Anforderungen an die Serienfertigung von Getrieben erfüllt werden.

IV. Fertigung und Qualitätskontrolle der Abtriebswelle: Der gesamte Prozess vom Schmieden bis zum fertigen Produkt

Die Herstellung von hochwertigen Abtriebswellen erfordert mehrere strenge Prozessschritte, von denen jeder die Leistung und Zuverlässigkeit direkt beeinflusst. Die Kernprozesse sind folgende:

1. Rohmaterialprüfung: Die Grundlage für Qualität schaffen

Es ist vorrangig auf die Verwendung von hochfesten legierten Baustahlblöcken zu achten, die den Normen entsprechen. Diese Blöcke müssen Zusammensetzungs- und mechanische Prüfung bestehen, um sicherzustellen, dass sie frei von Schadstoffen und inneren Einschlüssen sind und somit hochwertige Basismaterialien für Schmiedeprozesse liefern.

2. Durchführung des Schmiedeprozesses: Kernformungsphase

Stanzen: Das Rohmaterial wird präzise entsprechend der Größe der Abtriebswelle zugeschnitten, um sicherzustellen, dass die Gewichts- und Volumenfehler im zulässigen Bereich liegen.

Erwärmung: Erhitzen Sie den Rohling auf die Schmiedetemperatur von 800-1200℃, um sicherzustellen, dass die Plastizität des Metalls den besten Zustand erreicht.

Schmiedeformung: Es wird das Gesenkschmiedeverfahren angewendet (bei einigen großen Abtriebswellen wird Freiformschmieden eingesetzt), und der Rohling wird durch eine Druckvorrichtung in die vorgegebene Form gepresst, um die erste Formgebung des Wellenkörpers, der Keilwellen, der Flansche und anderer Strukturen zu erreichen.

Abkühlung: Eine langsame Abkühlung wird angewendet, um innere Spannungen und Risse zu vermeiden, die durch eine schnelle Abkühlung entstehen, und so die Gleichmäßigkeit der inneren Struktur des Schmiedestücks sicherzustellen.

3. Weiterverarbeitung: Präzision und Leistung optimieren

Grobbearbeitung: Entfernen der Oxidschicht und des überschüssigen Aufmaßes vom Schmiederohling und Vorbearbeitung wichtiger Abmessungen wie Wellendurchmesser und -länge.

Wärmebehandlung: Die umfassenden mechanischen Eigenschaften werden durch Abschrecken und Anlassen (Abschrecken + Hochtemperaturanlassen) verbessert, und die Oberfläche wird durch Nitrieren, Hochfrequenzabschrecken und andere Verfahren behandelt, um Härte und Verschleißfestigkeit zu erhöhen.

Präzisionsbearbeitung: Die Präzisionsbearbeitung erfolgt mit Geräten wie CNC-Drehmaschinen, Schleifmaschinen und Keilwellenfräsmaschinen, um sicherzustellen, dass die Maß- und Positionstoleranzen den Konstruktionsstandards entsprechen.

Oberflächenbehandlung: Die Rostschutzbehandlung erfolgt durch Verfahren wie Phosphatierung und Verzinkung, um sie an unterschiedliche Einsatzumgebungen anzupassen.

4. Qualitätskontrolle: Strenge Kontrolle auf allen Ebenen

Dimensionsprüfung: Mithilfe von Geräten wie Drei-Koordinaten-Messmaschinen und Keilwellenprüfgeräten wird eine 100%ige Prüfung der wichtigsten Parameter wie Wellendurchmesser, Keilwellenprofil und Koaxialität durchgeführt.

Zerstörungsfreie Prüfung: Innere Risse, Einschlüsse und andere Defekte, die während des Schmiedeprozesses auftreten können, werden mittels Ultraschallprüfung (UT) und Magnetpulverprüfung (MT) identifiziert.

Leistungsprüfung: Es werden Stichproben für Härteprüfungen, Zugfestigkeitsprüfungen und Dauerfestigkeitsprüfungen durchgeführt, um sicherzustellen, dass das Produkt die Einsatzanforderungen des Getriebes erfüllt.

Montageprüfung: Die fertige Abtriebswelle wird mit den Getrieberädern, Lagern und anderen Komponenten zusammengebaut, um die Kraftübertragungseffizienz und die Betriebsstabilität zu testen.

V. Typische Anwendungsszenarien der Abtriebswelle

Als Kernkomponente des Getriebes überschneiden sich die Anwendungsbereiche der Abtriebswelle stark mit denen des Getriebes und umfassen zahlreiche Industriezweige:

Die Automobilindustrie

Bei Personenkraftwagen: Bei Schaltgetrieben, Automatikgetrieben und Doppelkupplungsgetrieben überträgt die Abtriebswelle die Kraft auf die Antriebswelle, um die Räder anzutreiben. Dies erfordert eine Anpassung an häufige Start-Stopp- und plötzliche Beschleunigungsvorgänge.

Nutzfahrzeuge: Die Abtriebswellen der Getriebe in schweren Lkw und Bussen müssen höheren Drehmomenten standhalten. Um die Zuverlässigkeit der Kraftübertragung beim Transport schwerer Lasten zu gewährleisten, werden meist hochfeste Wellen im Schmiedeverfahren hergestellt.

2. Bereich Baumaschinen

In den Getrieben von Baggern, Ladern, Kränen und anderen Baumaschinen treibt die Abtriebswelle die Arbeitsgeräte (Löffel, Ausleger) an und muss kurzzeitig hohen Belastungen und Stoßkräften standhalten. Die hohe Festigkeit geschmiedeter Abtriebswellen erfüllt die Anforderungen anspruchsvoller Einsatzbedingungen.

3. Industriemaschinenbau

In Anlagen wie Windkraftgetrieben, Werkzeugmaschinengetrieben und Förderbandgetrieben muss die Abtriebswelle über lange Zeiträume stabil laufen und ein konstantes Drehmoment übertragen. Die durch Schmiedetechnologie erzielte Dauerfestigkeit kann die Lebensdauer der Anlagen verlängern.

4. Landwirtschaftlicher Maschinenpark

In den Getrieben von Landmaschinen wie Traktoren und Mähdreschern müssen sich die Abtriebswellen an die häufigen Lastwechsel unter schwierigen Feld- und Straßenbedingungen anpassen. Durch Schmieden der Abtriebswellen werden deren Zähigkeit und Verschleißfestigkeit erhöht, um die dauerhafte Betriebsfähigkeit der Maschinen zu gewährleisten.

VI. Branchenentwicklungstrends: Synergistische Modernisierung der Abtriebswellen- und Schmiedetechnologie

Mit der Transformation des Industriesektors hin zu hoher Effizienz, Energieeinsparung und intelligenter Technologie steigen die Leistungsanforderungen an die Abtriebswelle von Getrieben stetig an, was eine koordinierte Weiterentwicklung der Abtriebswellen- und Schmiedetechnologie fördert:

1. Ausgewogenes Verhältnis von geringem Gewicht und hoher Festigkeit

Durch die Kombination neuer Schmiedewerkstoffe (wie hochfeste Aluminiumlegierungen und Verbundwerkstoffe) mit Präzisionsschmiedeverfahren wird das Gewicht reduziert, während gleichzeitig die Festigkeit der Abtriebswelle gewährleistet wird. Dadurch wird der Gesamtenergieverbrauch des Getriebes gesenkt und die Energiesparanforderungen von Bereichen wie Elektrofahrzeugen und Windkraft erfüllt.

2. Intelligentes integriertes Design

Sensoren (Temperatur-, Vibrations- und Spannungssensoren) sind in die Abtriebswelle integriert, um Betriebszustand und Verschleißgrad in Echtzeit zu überwachen. Die Daten werden über das Internet der Dinge an die intelligente Betriebs- und Wartungsplattform übertragen, um frühzeitige Fehlererkennung und vorausschauende Wartung zu ermöglichen und so Ausfallzeiten zu reduzieren.

3. Digitalisierung und Ökologisierung der Schmiedeprozesse

Durch den Einsatz von Industrierobotern und digitaler Zwillingstechnologie wird der gesamte Schmiedeprozess digital gesteuert, was die Produktionseffizienz und Qualitätskonstanz steigert. Gleichzeitig werden energiesparende Heizgeräte verwendet und Schmiedeabfälle recycelt und wiederverwendet, um die Entwicklung umweltfreundlicher Schmiedeprozesse voranzutreiben.

Zusammenfassung

Die Abtriebswelle, als zentrales Antriebselement des Getriebes, hat die präzise Übertragung von Drehmoment und Drehzahl. Sie stellt die letzte Meile der Kraftübertragung im mechanischen System dar. Durch das Schmiedeverfahren erhält die Abtriebswelle die Fähigkeit, sich komplexen Betriebsbedingungen anzupassen, indem die Materialeigenschaften verbessert, die strukturelle Integrität gewährleistet und die Präzisionsstabilität erhöht wird. Die enge Verzahnung beider Komponenten ist die entscheidende Voraussetzung für einen effizienten, stabilen und langlebigen Betrieb des Getriebes.

Vom Autofahren bis zum Betrieb von Baumaschinen, von der Windenergieerzeugung bis zur Werkzeugmaschinenbearbeitung – die durch Schmieden gefertigte Abtriebswelle spielt seit jeher eine Schlüsselrolle im Hintergrund. Mit der digitalen Weiterentwicklung der Schmiedetechnologie, dem Einsatz neuer Werkstoffe und der Implementierung intelligenter Konstruktionsverfahren werden Abtriebswellen künftig noch leistungsfähigere Lösungen bieten. Dies wird der hochwertigen Entwicklung der Getriebeindustrie neue Impulse verleihen und den effizienten Betrieb der globalen Industrie unterstützen.