Wellenhülse für Kranchassis-Teile, Hohlkupplungshülse: Schmiedefähige Kranteile, Kernwellenhülse

Wellenhülse für Kranchassis-Teile, Hohlkupplungshülse: Schmiedefähige Kranteile, Kernwellenhülse

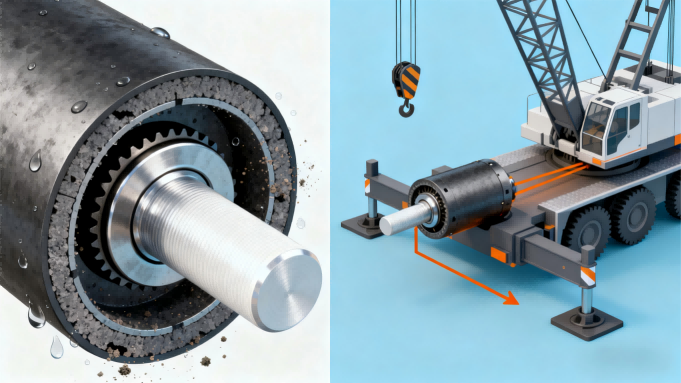

Im komplexen mechanischen System von Kranen bestimmt die Zuverlässigkeit der Kranbauteile unmittelbar die Betriebssicherheit und Lebensdauer der gesamten Maschine. Wellenhülsen, als zentrale Übertragungs- und Schutzkomponente, finden breite Anwendung in Kernbauteilen wie Kranchassis, Drehkranz und Windensystem. Hohlkupplungshülsen, eine wichtige Unterart der Wellenhülse, übernehmen die zentrale Aufgabe der präzisen Kraftübertragung sowie der Stoßdämpfung und Vibrationsreduzierung. Das Schmiedeverfahren, das die Materialeigenschaften optimal ausnutzt, ist zur zentralen technischen Grundlage für die Herstellung hochwertiger Kranbuchsen geworden. Zusammen bilden diese drei Komponenten den „unsichtbaren Grundstein“ für den effizienten und stabilen Betrieb von Kranen. Dieser Artikel analysiert umfassend die technischen Eigenschaften von Buchsen und Hohlkupplungshülsen, den Nutzen des Schmiedeverfahrens, Anwendungsszenarien sowie wichtige Aspekte für Auswahl und Wartung, um ein tieferes Verständnis ihrer zentralen Rolle im Kranbauteilsystem zu ermöglichen.

I. Kerndefinition: Wellenhülse – Das „Schutz- und Übertragungszentrum“ von Kranteilen

1. Wesen und Kernfunktion von Buchsen

Die Wellenhülse ist ein zylindrisches mechanisches Bauteil, das auf die Oberfläche der rotierenden Kranwelle aufgesetzt wird. Sie gehört zu den Kernkomponenten des Krans und erfüllt im Wesentlichen drei Kernfunktionen:

Schutzfunktion: Die rotierende Welle wird von der äußeren Umgebung isoliert, um Erosion durch Staub, Verunreinigungen und Feuchtigkeit zu verhindern, Verschleiß und Rost an der rotierenden Welle zu vermeiden und die Lebensdauer der rotierenden Welle zu verlängern.

Reibungsreduzierung und Verschleißfestigkeit: Durch seine Materialeigenschaften oder die Schmierungsauslegung wird der Reibungskoeffizient zwischen der rotierenden Welle und den Gegenstücken (wie Lagern, Gehäuse) verringert, der Leistungsverlust reduziert und der Wirkungsgrad der Kraftübertragung verbessert.

Positionierung und Dämpfung: Die Installation der rotierenden Welle wird präzise positioniert, die radiale Verschiebung begrenzt und gleichzeitig Vibrationen und Stöße während des Betriebs absorbiert, um einen reibungslosen Betrieb des Getriebesystems zu gewährleisten.

2. Der exklusive Wert der Hohlkupplungshülse

Die Hohlkupplungshülse ist eine spezielle Ausführung der Wellenhülse im Getriebesystem des Kranchassis und eignet sich für die Verbindung von Wellen mit Wellen und von Wellen mit Zahnrädern.

Präzise Kraftübertragung: Dank der Hohlkonstruktion und der hochpräzisen Maßauslegung wird eine stabile Drehmomentübertragung erreicht, wodurch eine effiziente Übertragung der Kranchassis-Leistung vom Motor und Getriebe auf die Räder bzw. den Schwenkmechanismus gewährleistet wird.

Kompensationsabweichung: Durch seine geringe elastische Verformung gleicht es die Koaxialitätsabweichung während des Montagevorgangs aus, reduziert die Spannungskonzentration und schützt die rotierende Welle und die Zahnräder im Verbindungsbereich.

Bequeme Montage: Die Hohlstruktur lässt sich leicht zerlegen, zusammenbauen und warten, erfüllt die Installationsanforderungen auf engstem Raum des Kranfahrgestells und verbessert die Betriebs- und Wartungseffizienz.

II. Buchsen in Kranbauteilen: Typen und Anwendungsfälle

Die komplexen Arbeitsbedingungen von Kranen (hohe Lasten, Vibrationen, Außeneinsatz) erfordern eine kundenspezifische Auslegung der Buchsen entsprechend den Anforderungen der verschiedenen Bauteile. Gängige Typen und Anwendungsszenarien sind im Folgenden aufgeführt:

1. Die Arten von Buchsen, klassifiziert nach dem Material

Metallbuchsen: Die gängigste Ausführung, wobei die Werkstoffe meist 45# Stahl, 42CrMo, Zinnbronze usw. sind, die durch Schmiedetechniken verarbeitet werden, geeignet für Anwendungen mit hoher Belastung und hohen Übertragungsgeschwindigkeiten (z. B. Kranhebebuchsen, Fahrgestellantriebsbuchsen).

Nichtmetallische Buchsen: wie z. B. Nylonbuchsen und Buchsen aus technischen Kunststoffen, zeichnen sich durch geringes Gewicht und selbstschmierende Eigenschaften aus und eignen sich für Anwendungen mit niedriger Drehzahl, geringer Belastung und ölfreier Schmierung (z. B. Kranhandlaufmechanismen und kleine Drehgelenke).

Verbundbuchse: Durch die Kombination eines Metallsubstrats mit einer nichtmetallischen verschleißfesten Schicht werden sowohl Festigkeits- als auch Reibungseigenschaften berücksichtigt. Sie eignet sich für komplexe Szenarien mit mittleren bis hohen Belastungen und mittleren Drehzahlen (wie z. B. die Buchse von Kranauslegermechanismen).

2. Kernanwendungsszenarien: Abdeckung der wichtigsten Kransysteme

Kranchassis: Die hohle Verbindungshülse ist als Kernkomponente auf die Verbindung zwischen der Chassis-Antriebswelle und dem Getriebe abgestimmt und hält der kurzzeitigen Stoßbelastung beim Anfahren und Bremsen stand, wodurch die Fahrstabilität gewährleistet wird.

Schwenkmechanismus: Die Buchse ist auf der Schwenklagerwelle gelagert, wodurch der Reibungswiderstand während des Schwenkvorgangs verringert wird. Dies gewährleistet die präzise Positionierung des Kranauslegers und eignet sich für häufige Schwenkvorgänge, beispielsweise in Häfen und auf Baustellen.

Windensystem: Die Buchse ist auf der Welle der Windentrommel montiert und isoliert die Trommel vom Lager. Sie widersteht dem seitlichen Druck, der durch das Aufwickeln des Stahlseils entsteht, und gewährleistet die Zuverlässigkeit der Kraftübertragung beim Heben schwerer Lasten.

Auslegermechanismus: Die Buchse ist an das Verbindungsstück zwischen Auslegerzylinder und Ausleger angepasst, absorbiert die Vibrationen während des Auslegervorgangs, verhindert das Lösen von Bauteilen und verbessert die Leichtgängigkeit des Hebens und Senkens des Auslegers.

III. Schmiedeprozess: Eigenschaften der Wellenhülse „Schmiede“

Als zentrales Kranbauteil muss die Buchse den hohen Belastungen, Vibrationen und wechselnden Lasten während des Kranbetriebs standhalten. Das Schmiedeverfahren ist die wichtigste Voraussetzung für hohe Leistungsfähigkeit und bietet im Vergleich zu Verfahren wie Gießen und Zerspanen unersetzliche Vorteile.

1. Verbesserung der mechanischen Eigenschaften des Materials zur Anpassung an hohe Stoßbelastungen

Beim Schmiedeprozess erfährt der Metallblock unter hoher Temperatur und hohem Druck eine plastische Verformung. Dadurch werden die Körner verfeinert und verdichtet, wodurch Defekte wie Porosität und Seigerungen im Rohmaterial vollständig beseitigt werden. Geschmiedete Buchsen weisen eine deutlich erhöhte Zugfestigkeit, Streckgrenze und Schlagzähigkeit auf. Beispielsweise kann die Zugfestigkeit von geschmiedeten Buchsen aus 42CrMo-Legierungsstahl über 800 MPa erreichen. Dadurch können sie den plötzlichen Stößen beim Heben schwerer Lasten und bei Notbremsungen von Kränen problemlos standhalten und Verformungen oder Brüche der Buchsen verhindern.

2. Gewährleistung der strukturellen Integrität und Verbesserung der Betriebsstabilität

Die Krandurchführungen (insbesondere die Hohlverbindungshülsen) sollten eine integrierte Struktur aufweisen, um Schwachstellen zu vermeiden. Beim Schmiedeprozess wird eine integrale Schmiedeumformung ohne Schweißnähte angewendet, wodurch Sicherheitsrisiken durch Schweißfehler (z. B. Risse und unvollständige Durchdringung) strukturell ausgeschlossen werden. Die Spannungsverteilung der einstückig geschmiedeten Buchse ist gleichmäßig und es ist weniger wahrscheinlich, dass sich bei langfristiger Wechselbelastung Ermüdungsrisse entwickeln, was den hohen Festigkeitsanforderungen des 24-Stunden-Dauerbetriebs von Kränen gerecht wird.

3. Optimierung der Maßgenauigkeit und Oberflächenqualität zur Anpassung an die Präzisionsübertragung

Moderne Krane stellen immer höhere Anforderungen an die Übertragungsgenauigkeit, weshalb die Maßtoleranzen der Buchsen im Mikrometerbereich kontrolliert werden müssen. Der Schmiedeprozess ermöglicht eine präzise Formgebung mithilfe kundenspezifischer Formen, sodass nur eine geringe Nachbearbeitung erforderlich ist, um die Maßvorgaben zu erfüllen. Dies gewährleistet nicht nur den exakten Sitz der Wellenhülse auf die rotierende Welle und die Passungsteile und reduziert so Vibrationen und Geräusche durch Passungsspiel, sondern senkt auch Materialverschwendung und Bearbeitungskosten. Gleichzeitig weist die geschmiedete Buchse eine geringe Oberflächenrauheit auf und erzielt ohne zusätzliches Schleifen eine gute Schmierwirkung.

4. Anpassung an komplexe Konstruktionsentwürfe und Erfüllung kundenspezifischer Anforderungen

Die Wellenhülsenkonstruktionen verschiedener Krantypen (Raupenkrane, Autokrane und Hafenkrane) unterscheiden sich erheblich. Insbesondere hohle Verbindungsmuffen müssen je nach Wellendurchmesser und Drehmomentanforderungen mit speziellen Hohllochdurchmessern und Verbindungsschnittstellen konstruiert werden. Schmiedeprozesse können durch Formen individuell angepasst werden, um eine integrierte Formung komplexer Strukturen zu erreichen. Ganz gleich, ob es sich um Stufenbuchsen, Hohlbuchsen mit Keilnuten oder unregelmäßig geformte Buchsen handelt, sie können die Designanforderungen genau erfüllen und sich an die individuellen Produktionsanforderungen von Kranteilen anpassen.

IV. Fertigung und Qualitätskontrolle von hochwertigen Kranbuchsen: Vollständige Prozesskontrolle vom Schmieden bis zum fertigen Produkt

Die Herstellung von hochwertigen Kranbuchsen umfasst mehrere strenge Verfahrensschritte, von denen jeder die endgültige Leistung direkt beeinflusst. Der Kernprozess ist wie folgt:

1. Rohmaterialprüfung: Die Grundlage für Qualität schaffen

Hochfeste legierte Baustähle (wie z. B. Stahl 45#, 42CrMo, 35CrNiMo) sollten als Rohlinge bevorzugt werden. Die Rohstoffe müssen Zusammensetzungs- und mechanische Prüfung bestehen, um die Abwesenheit schädlicher Substanzen und innerer Defekte sicherzustellen und so hochwertige Basismaterialien für den Schmiedeprozess zu gewährleisten.

2. Umsetzung des Schmiedeprozesses: Präzise Steuerung der Parameter

Zuschnitt: Schneiden Sie den Rohling entsprechend der Größe der Buchse zu, um sicherzustellen, dass Gewicht und Volumen des Rohlings genau aufeinander abgestimmt sind.

Erwärmung: Erhitzen Sie den Rohling auf die Schmiedetemperatur von 800-1200℃, um sicherzustellen, dass die Plastizität des Metalls den besten Zustand erreicht.

Schmiedeformung: Durch Gesenkschmieden oder Freiformschmieden wird der Rohling mittels Druckvorrichtung in die vorgegebene Form gepresst (die hohle Verbindungshülse muss gleichzeitig zu einer Hohlstruktur geformt werden).

Kühlung: Um Risse und innere Spannungen durch schnelle Abkühlung zu vermeiden, sollte eine langsame oder isotherme Abkühlung erfolgen.

3. Weiterverarbeitung: Präzision und Leistung optimieren

Grobbearbeitung: Entfernen Sie das überschüssige Material vom Schmiederohling und formen Sie zunächst die wichtigsten Abmessungen wie Innen- und Außendurchmesser sowie die Länge der Buchse.

Wärmebehandlung: Die mechanischen Eigenschaften der Buchse werden durch Härten und Anlassen (Härten + Hochtemperaturanlassen) verbessert. Die Oberfläche kann durch Nitrieren, Härten und andere Verfahren behandelt werden, um Härte und Verschleißfestigkeit zu erhöhen.

Präzisionsbearbeitung: Die Präzisionsbearbeitung wird mit CNC-Drehmaschinen, Schleifmaschinen und anderen Geräten durchgeführt, um sicherzustellen, dass Maßtoleranzen sowie Form- und Positionstoleranzen den Designstandards entsprechen. Bei hohlen Verbindungsmuffen sollte besonderes Augenmerk auf die Genauigkeit des Hohllochdurchmessers und der Verbindungsschnittstelle gelegt werden.

4. Qualitätskontrolle: Strenge Kontrolle auf allen Ebenen

Maßprüfung: Mithilfe von Geräten wie einer Drei-Koordinaten-Messmaschine und einem Laser-Entfernungsmesser wird eine 100%ige Prüfung der wichtigsten Maße wie Innen- und Außendurchmesser, Länge, Wandstärke und Koaxialität der Wellenhülse durchgeführt.

Zerstörungsfreie Prüfung: Mit Hilfe von Ultraschallprüfung (UT) und Magnetpulverprüfung (MT) werden innere Risse, Einschlüsse und andere Defekte, die während des Schmiedeprozesses auftreten können, identifiziert.

Leistungsprüfung: Es werden Stichproben für Härte-, Zugfestigkeits- und Verschleißfestigkeitsprüfungen durchgeführt, um sicherzustellen, dass das Produkt die strengen Normen für Kranteile erfüllt.

V. Auswahl und Instandhaltung: Fokus auf Schmiedequalität zur Gewährleistung des effizienten Kranbetriebs

1. Wichtige Punkte für die Auswahl von Buchsen

Schmiedeteilen ist Vorrang einzuräumen: Prüfen Sie, ob die Buchse im Vollschmiedeverfahren hergestellt wurde, überprüfen Sie den Schmiedeprozessbericht und das Materialzertifikat und vermeiden Sie die Verwendung von Guss- oder Schweißteilen (die nicht ausreichend fest und zäh sind und unter hoher Belastung zum Versagen neigen).

Die Anforderungen an die Betriebsbedingungen müssen erfüllt werden: Je nach Krantyp (z. B. LKW-Kran, Raupenkran), Einsatzumgebung (schwere/leichte Last, hohe/niedrige Geschwindigkeit) und Einbauort (Fahrgestell/Hubwerk/Drehkranz) ist das passende Material und die entsprechende Ausführung der Buchse auszuwählen. Beispielsweise ist für Anwendungen mit hohen Lasten eine geschmiedete Buchse aus 42CrMo vorzuziehen.

Prüfen Sie die Maßgenauigkeit: Stellen Sie sicher, dass Innen- und Außendurchmesser, Längen und Passungstoleranzen der Buchse exakt auf die rotierende Welle und die Einbauposition abgestimmt sind. Bei Hohlverbindungshülsen ist es besonders wichtig, den Hohlbohrungsdurchmesser und die Verbindungsart (Keilpassung, Presspassung usw.) zu überprüfen.

2. Wichtige Punkte für die tägliche Wartung

Prüfen Sie regelmäßig den Zustand der Buchse: Achten Sie besonders auf Verschleiß, Kratzer oder Risse an der Oberfläche der geschmiedeten Buchse, insbesondere an Stellen mit hoher Kraftbelastung (z. B. an den Kontaktflächen an beiden Enden und den Keilnuten). Ersetzen Sie die Buchse umgehend, falls Mängel festgestellt werden.

Für ausreichende Schmierwirkung sorgen: Regelmäßig geeignetes Schmieröl nachfüllen, um Trockenreibung und damit Verschleiß zwischen Wellenhülse und rotierender Welle zu vermeiden. Das Schmieröl ist abhängig von Umgebungstemperatur und Belastungsbedingungen auszuwählen.

Reinigung und Schutz: Reinigen Sie die Oberfläche der Wellenhülse regelmäßig von Staub, Ölflecken und Verunreinigungen, um zu verhindern, dass korrosive Substanzen die Oberfläche der Wellenhülse beschädigen und um ihre Lebensdauer zu verlängern.

Regelmäßiger Austausch: Der Austauschzyklus der Buchse richtet sich nach der Betriebsintensität und der Laufzeit des Krans. Im Allgemeinen wird bei hoher Belastung ein Austausch alle 1–2 Jahre empfohlen, um Ausfälle durch Materialermüdung zu vermeiden.

VI. Branchenentwicklungstrends: Verbesserung der Schmiedetechnologie und Optimierung der Buchsenleistung

Mit der Entwicklung von Kranen in Richtung größerer Größe, Intelligenz und geringerem Gewicht weisen die Wellenhülsen, die die Kernteile des Krans darstellen, auch drei große Entwicklungstrends auf, und die Verbesserung der Schmiedetechnologie ist die wichtigste treibende Kraft:

1. Ausgewogenes Verhältnis von geringem Gewicht und hoher Festigkeit

Durch die Kombination neuer Schmiedewerkstoffe (wie hochfeste Aluminiumlegierungen und Verbundwerkstoffe) mit Präzisionsschmiedeverfahren wird das Gewicht weiter reduziert, während gleichzeitig die Festigkeit der Buchse gewährleistet wird. Dadurch wird der Gesamtenergieverbrauch des Krans gesenkt und die Anforderungen an das geringe Gewicht großer Krane erfüllt.

2. Intelligentes integriertes Design

Sensoren (Temperatur-, Vibrations- und Verschleißsensoren) sind in die geschmiedeten Buchsen integriert, um deren Betriebszustand und Verschleißgrad in Echtzeit zu überwachen. Die Daten werden über das Internet der Dinge an die intelligente Betriebs- und Wartungsplattform des Krans übertragen, um frühzeitige Fehlerwarnungen und vorausschauende Wartung zu ermöglichen und so Ausfallzeiten zu reduzieren.

3. Digitale Modernisierung der Schmiedeprozesse

Durch den Einsatz digitaler Zwillinge, Industrieroboter und intelligenter Messtechnik wird der gesamte Schmiedeprozess von Buchsen digital gesteuert. Von der Erwärmungstemperatur des Rohlings über den Schmiededruck bis hin zur Abkühlgeschwindigkeit und Oberflächengenauigkeit wird der gesamte Prozess in Echtzeit überwacht und die Daten werden erfasst, um die Konsistenz und Stabilität der Schmiedequalität zu verbessern und die Anforderungen an die Serienfertigung von Kranbauteilen zu erfüllen.

Zusammenfassung

Die Wellenhülse ist als Kernbauteil des Krans eine Schlüsselkomponente des Kranantriebs- und Schutzsystems. Die hohle Verbindungshülse bildet die zentrale Nabe für die Kraftübertragung des Kranchassis. Durch das Schmiedeverfahren erhält die Buchse die Fähigkeit, sich an die komplexen Einsatzbedingungen von Kranen anzupassen, indem die Materialeigenschaften verbessert, die strukturelle Integrität gewährleistet und die Präzisionsstabilität erhöht wird. Die enge Integration dieser drei Komponenten ist eine wichtige Voraussetzung für den sicheren, effizienten und langfristigen Betrieb von Kranen.

Von Schwerlastkranen in Häfen bis hin zu LKW-Kranen auf Baustellen, von traditionellen mechanischen Kranen bis hin zu intelligenten Automatisierungsanlagen – geschmiedete Buchsen spielen seit jeher eine entscheidende Rolle im Hintergrund. Mit der digitalen Weiterentwicklung der Schmiedetechnologie, dem Einsatz neuer Materialien und der Implementierung intelligenter Konstruktionsansätze werden Buchsen künftig noch leistungsfähiger sein. Dies wird der hochwertigen Entwicklung der Kranindustrie neue Impulse verleihen und die Sicherheit und Effizienz der globalen Industrieproduktion und des Ingenieurbaus kontinuierlich gewährleisten.