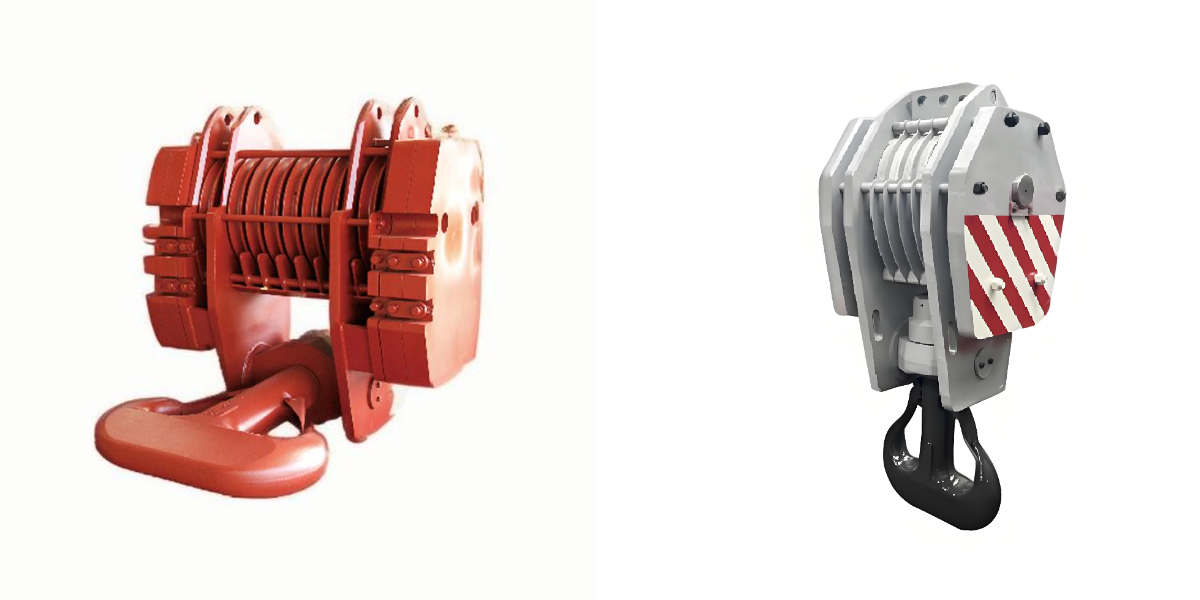

Unterschiede zwischen Hakenblock und Hakenbaugruppe: Analyse der Unterschiede in den Kernkomponenten des Kranhakens

Unterschiede zwischen Hakenblock und Hakenbaugruppe: Analyse der Unterschiede in den Kernkomponenten des Kranhakens

Im Hebesystem eines Krans ist der Kranhaken die zentrale Komponente, die das schwere Lastgewicht direkt trägt. Die Hakenbaugruppe und der Hakenblock, die den Haken umgeben, bestimmen gemeinsam die Sicherheit und Effizienz des Hebevorgangs. Oft werden sie verwechselt, obwohl sie sich in ihrer Struktur, ihrer funktionalen Anordnung und ihrem Herstellungsverfahren deutlich unterscheiden. Beide basieren auf dem Schmiedeverfahren, um ihre Kernfunktionalität zu gewährleisten. Dieser Artikel analysiert umfassend die Unterschiede zwischen Hakenblock und Hakenbaugruppe und nutzt die Vorteile der Schmiedetechnologie, um die Funktionsweise der einzelnen Komponenten des Kranhakens besser zu verstehen.

I. Kerndefinition: Verdeutlichen Sie die wesentlichen Unterschiede zwischen den beiden Komponenten.

1. Kranhakenbaugruppe: Die „vollständige Funktionseinheit“ des Hakens

Die Kranhakenbaugruppe ist eine integrierte Komponente, die um den Kranhaken herum aufgebaut ist und ein vollständiges Funktionsmodul darstellt, das direkt zum Aufhängen schwerer Lasten im Kranhebesystem verwendet wird.

Seine Kernzusammensetzung umfasst drei Hauptkomponententypen:

Lasttragendes Kernelement: Der im Schmiedeverfahren hergestellte Kranhaken (Einzelhaken oder Doppelhaken) ist das lasttragende Kernelement der gesamten Baugruppe.

Hilfskraftübertragungskomponenten: Haken-Schwanzrahmen, Drucklager, Bolzenwelle usw. dienen dazu, den Haken zu fixieren, die Last zu verteilen und die Rotationsreibung zu reduzieren.

Sicherheitsvorrichtungen: Anti-Dislokations-Vorrichtungen (wie z. B. Verriegelungsvorrichtungen, Anti-Springseil-Abschirmungen), Pufferpolster usw., um zu verhindern, dass schwere Gegenstände herunterfallen und die Sicherheit der Arbeitsabläufe zu erhöhen.

Vereinfacht ausgedrückt ist die Kranhakenbaugruppe eine vollständige Kombination aus Haken und Zubehör, die direkt am Hebemechanismus des Krans montiert werden kann und die vollständigen Funktionen des unabhängigen Tragens und Aufhängens schwerer Gegenstände besitzt.

2. Hakenblock: Die „energiesparende Getriebeeinheit“ des Hebesystems

Der Hakenrollenblock ist die zentrale Komponente des Kranhebemechanismus und für die Umwandlung von Kraft und Geschwindigkeit verantwortlich. Im Wesentlichen handelt es sich um eine Kombination aus Rolle, Rollenrahmen und Verbindungsstruktur. In manchen Fällen wird er zusammen mit der Hakenbaugruppe verwendet, seine Funktion ist jedoch eine völlig andere.

Zu seinen Kernkomponenten gehören:

Flaschenzugsystem: Mehrere Rollen (die Anzahl richtet sich nach dem Übersetzungsverhältnis), die durch das Aufwickeln von Stahlseilen eine „Kraftersparnis“ oder eine „Geschwindigkeitssteigerung“ erzielen;

Lasttragender Rahmen: Ein Metallrahmen (meist geschmiedet oder geschweißt), der zur Befestigung der Rolle dient und der Zugkraft des Stahlseils sowie der indirekten Last des schweren Gegenstands standhalten muss.

Verbindungsschnittstelle: Komponenten wie Stifte und Hebeösen, die mit der Hakenbaugruppe oder dem Hebemechanismus verbunden sind und so die Stabilität der Kraftübertragung gewährleisten.

Die Hauptfunktion des Hakenrollenblocks besteht darin, durch seine Übersetzungsverhältniskonstruktion die Belastung des Hubmotors zu reduzieren und so ein reibungsloses Heben schwerer Lasten zu ermöglichen. Er kommt nicht direkt mit dem Lastobjekt in Berührung und muss mit der Kranhakenbaugruppe kombiniert werden, um den Hebevorgang abzuschließen.

II. Vergleich der Kernunterschiede: Deutlich von fünf Dimensionen abgegrenzt

Vergleich der Abmessungen von Kranhakenbaugruppe und Hakenblock

Zu den Kernfunktionen gehören die direkte Montage schwerer Objekte, das Tragen von Lasten, die Gewährleistung einer sicheren Montage, die Kraftübertragung, die Änderung der Kraftrichtung und das mühelose Heben.

Kernkomponenten: geschmiedeter Kranhaken (Hakenkörper), Auslösesicherung, Hakenfußrolle, Rollenrahmen, Bolzenwelle, Lager

Die Krafteinleitungsart nimmt direkt die vertikalen und Stoßlasten schwerer Gegenstände sowie die Zugkraft des Stahlseils und die Radiallast der Rolle auf.

Das Kernstück der Fertigung basiert auf dem Schmiedeverfahren zur Herstellung eines hochfesten Hakenkörpers, der die Tragfähigkeit gewährleistet. Der Rollenrahmen kann geschmiedet oder geschweißt werden, wobei die Rolle selbst auf Verschleißfestigkeit und Rotationsflexibilität ausgelegt ist.

Die Anwendungsgruppe kann entweder eigenständig (für kleine Krane) oder in Verbindung mit dem Hakenrollenblock verwendet werden. Sie muss in Verbindung mit der Kranhakenbaugruppe verwendet werden und kann den Hebevorgang nicht selbstständig durchführen.

III. Schmiedeprozess: Die zentrale Leistungsgarantie der beiden Hauptkomponenten

Ob es sich nun um die Kernkomponente der Kranhakenbaugruppe oder die Schlüsselstruktur des Hakenrollenblocks handelt, der Schmiedeprozess ist das zentrale Mittel, um hohe Leistung und hohe Zuverlässigkeit zu erreichen, insbesondere bei Schwerlastkranen:

Die zentrale Rolle des Schmiedens bei der Montage von Kranhaken

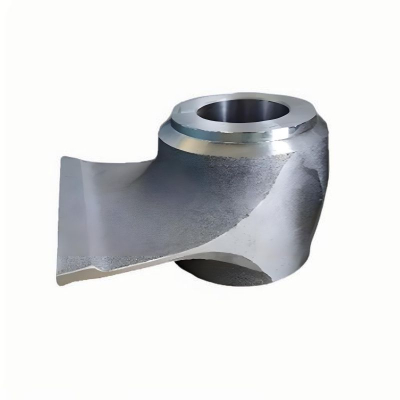

Der Kranhaken als krafttragendes Kernstück der Hakenbaugruppe muss seine Funktionsfähigkeit durch Schmiedeprozesse gewährleisten:

Materialoptimierung: Es werden hochfeste legierte Stähle wie 42CrMo und 35CrNiMo ausgewählt. Durch Schmieden zur Kornfeinung und Beseitigung von Defekten wie Poren kann die Zugfestigkeit über 800 MPa erreichen, wodurch die Stähle hohen Belastungen und Stößen standhalten.

Strukturelle Integrität: Der Hakenkörper ist einteilig geschmiedet und weist keine Schweißnähte auf. Dadurch wird das Risiko von Brüchen durch Spannungskonzentrationen vermieden und die Konstruktion ist für die geplante Lebensdauer des Krans von über 20 Jahren geeignet.

Präzisionssteuerung: Hakenform, Hakenhals und weitere wichtige Hakenstrukturen werden präzise im Gesenkschmiedeverfahren geformt. Anschließend werden sie feinbearbeitet, um die Passgenauigkeit mit dem Hakenschaft und dem Bolzen zu gewährleisten und so den Verschleiß zu reduzieren.

Darüber hinaus werden wichtige tragende Bauteile wie der Hakenschwanzrahmen und die Hebeösen der Hakenbaugruppe häufig im Schmiedeverfahren hergestellt, um eine ausgewogene Kraftverteilung und strukturelle Stabilität der gesamten Baugruppe zu gewährleisten.

2. Der Anwendungswert des Schmiedens bei Hakenrollenblöcken

Der Rollenrahmen des Hakenrollenblocks dient als tragende Kernstruktur, und der Schmiedeprozess kann seine Leistungsfähigkeit deutlich verbessern:

Anpassung an hohe Belastungen: Die Seilrollengestelle großer Krane müssen indirekte Lasten von Hunderten von Tonnen tragen. Schmiedeverfahren können ihre Festigkeit und Zähigkeit erhöhen und Verformungen oder Brüche verhindern.

Verschleißfestigkeit und Ermüdungsbeständigkeit: Nach dem Schmieden wird der Rollenrahmen einer Wärmebehandlung unterzogen, wodurch seine Oberflächenhärte und Ermüdungsbeständigkeit erhöht werden. Dadurch kann er langfristigen wechselnden Belastungen und der Reibung von Stahldrahtseilen standhalten.

Strukturelle Anpassung: Komplexe Riemenscheibenrahmen (wie z. B. integrierte Mehrfachriemenscheibenrahmen) können durch Gesenkschmieden integral geformt werden, wodurch Montageschritte reduziert und die Gesamtstabilität erhöht wird.

IV. Typische Anwendungsszenarien: Komponentenauswahl und Prozessanpassung

1. Anwendungsszenarien der Kranhakenbaugruppe

Kleinkrane (wie z. B. Elektrokettenzüge und kleine LKW-Krane): Sie verwenden unabhängige Hakenbaugruppen. Die Haken sind geschmiedet und direkt am Hebemechanismus montiert; sie eignen sich für leichte Lasten und Hebevorgänge mit geringer Häufigkeit.

Mittelgroße und große Krane (wie Raupenkrane und Hafenkrane): Die Hakenbaugruppe wird in Verbindung mit dem Hakenrollenblock verwendet. Der geschmiedete Haken trägt hohe Lasten, und die Auslösesicherung sowie die Pufferstruktur gewährleisten die Betriebssicherheit in komplexen Umgebungen wie Häfen und Baustellen.

Spezielle Anwendungsfälle (wie z. B. Offshore-Windkraft und metallurgisches Heben): Es verwendet eine geschmiedete Doppelhakenkonstruktion in Kombination mit einer korrosionsbeständigen Beschichtung, die für das Heben schwerer Lasten in rauen Umgebungen geeignet ist.

2. Anwendungsszenarien von Hakenrollenblöcken

Szenarien mit hoher Hubgeschwindigkeit (wie Brückenhebung und Gerätehandling): Durch einen aus einem geschmiedeten Rahmen mit mehreren Rollen bestehenden Flaschenzug wird ein arbeitssparendes Heben schwerer Lasten erreicht, wodurch die Motorbelastung reduziert wird.

Hochgeschwindigkeits-Hebeszenarien (wie z. B. Containerkrane): Leichte, geschmiedete Rollenrahmen in Kombination mit hochpräzisen Rollen verbessern die Hubgeschwindigkeit und -effizienz und eignen sich daher für häufige Einsätze.

Besondere Arbeitsbedingungen (z. B. im Bergbau und in der chemischen Industrie): Der Riemenscheibenrahmen ist geschmiedet und korrosionsbeständig behandelt, und die Riemenscheiben bestehen aus verschleißfesten Materialien, die für einen stabilen Betrieb in staubigen und korrosiven Umgebungen geeignet sind.

V. Auswahl und Wartung: Fokus auf die sicherheitskritische Bedeutung der Kernkomponenten

1. Wichtige Auswahlkriterien

Die Schmiedequalität hat oberste Priorität: Bei der Auswahl von Kranhakenbaugruppen müssen das Schmiedeprozessprotokoll und das Materialzertifikat des Hakenkörpers geprüft werden, um sicherzustellen, dass es sich um ein einteilig geschmiedetes Bauteil handelt. Bei Hakenrollenblöcken ist auf den Herstellungsprozess des Rollenrahmens zu achten. Bei hohen Belastungen sind geschmiedete Rollenrahmen vorzuziehen.

Anpassung an die jeweiligen Einsatzbedingungen: Für leichte Lasten und kleine Krane können einfache Hakenkonstruktionen gewählt werden. Für schwere Lasten und häufige Einsätze sind geschmiedete Hakenkonstruktionen und Mehrfachrollenblöcke erforderlich, um die Hubleistung und -sicherheit zu erhöhen.

Sicherheitszertifizierung prüfen: Stellen Sie sicher, dass die Kranhakenbaugruppe mit Sicherheitskonfigurationen wie Auslösesperren und Lastbegrenzern ausgestattet ist und dass das Produkt die branchenübliche Zertifizierung bestanden hat.

2. Wichtige Punkte für die tägliche Wartung

Überprüfen Sie die Schmiedeteile regelmäßig: Achten Sie besonders auf die Bereiche mit hoher Belastung, wie z. B. den Hakenhals und die Hakenspitze des Kranhakens sowie die geschmiedeten Verbindungsstellen des Rollenrahmens, um Risse, Verschleiß oder Verformungen festzustellen. Stellen Sie die Verwendung sofort ein, wenn Sie Probleme feststellen.

Für Schmierung und Schutz sorgen: Die Lager und Bolzen der Hakenbaugruppe sowie die Rollenlager des Rollenblocks regelmäßig mit Schmieröl bestreichen, um Trockenlauf zu vermeiden. Geschmiedete Bauteile sollten, insbesondere im Freien oder in korrosiven Umgebungen, einem Rostschutz unterzogen werden.

Regelmäßige zerstörungsfreie Prüfungen: Bei den Haken und geschmiedeten Rollenrahmen von Schwerlastkranen sollten alle 1-2 Jahre Ultraschall- oder Magnetpulverprüfungen durchgeführt werden, um innere Ermüdungsrisse zu erkennen und die Ansammlung potenzieller Gefahren zu verhindern.

VI. Branchenentwicklungstrends: Komponentenintegration und Modernisierung der Schmiedetechnologie

Mit der Entwicklung von Kranen hin zu größeren, intelligenteren und leichteren Bauformen zeigen zwei Hauptkomponenten einen klaren Aufwertungstrend:

Integriertes Design

Die Kranhakenbaugruppe und der Hakenrollenblock wurden schrittweise integriert. Durch das Schmiedeverfahren entsteht eine integrierte Struktur aus Haken-Rollen-Rahmen, die die Anzahl der Montageglieder reduziert und die Kraftverteilung sowie die Gesamteffizienz verbessert.

2. Digitalisierung von Schmiedeprozessen

Durch die Einführung digitaler Zwillinge und intelligenter Schmiedeanlagen wird eine vollständige Prozesskontrolle über das Schmieden von Bauteilen wie Haken und Rollenrahmen erreicht. Parameter wie Heiztemperatur und Schmiededruck werden präzise gesteuert, und die Produktkonsistenz und Leistungsstabilität werden verbessert.

3. Integration neuer Materialien und neuer Prozesse

Durch den Einsatz neuer Werkstoffe wie hochfester Aluminiumlegierungen und Verbundwerkstoffe in Kombination mit Präzisionsschmiedetechnologie wird das Gewicht der Bauteile reduziert, ohne die Festigkeit zu beeinträchtigen. Dadurch sinkt der Energieverbrauch des Krans. Nach dem Schmieden werden Oberflächenbehandlungsverfahren wie das Laserauftragschweißen eingesetzt, um die Verschleiß- und Korrosionsbeständigkeit weiter zu verbessern.

Zusammenfassung

Obwohl Kranhaken und Hakenblock beide zu den Kernkomponenten des Kranhebesystems gehören, unterscheiden sie sich in ihrer Funktion grundlegend: Der Kranhaken ist eine „vollständige Funktionseinheit“, die schwere Lasten direkt aufhängt, während der Hakenblock als „Übertragungseinheit“ ein müheloses Heben ermöglicht. Beide werden häufig kombiniert eingesetzt, sind aber nicht austauschbar.

Der Schmiedeprozess als zentrales Herstellungsverfahren gewährleistet hohe Festigkeit, hohe Zähigkeit und strukturelle Stabilität für Schlüsselkomponenten der Kranhakenbaugruppe wie Hakenkörper, Hakenschwanzrahmen und Rollenrahmen des Hakenrollenblocks und ist die zentrale Grundlage für die Gewährleistung der Betriebssicherheit unter hoher Belastung und komplexen Arbeitsbedingungen.

Mit dem Fortschritt integrierter Konstruktions- und digitaler Schmiedetechnologie werden die beiden Hauptkomponenten in Zukunft weitere Leistungsverbesserungen erzielen und eng mit dem Kranhaken zusammenarbeiten, wodurch der effizienten, sicheren und leichten Entwicklung der Kranindustrie starke Impulse verliehen und die Hebesicherheit im globalen Ingenieurbau und in der industriellen Produktion kontinuierlich gewährleistet wird.