Schmiedeteile für Kohlebergbaumaschinen: Das "unerschütterliche Vertrauen" für einen effizienten Kohlebergbau – die Kernkomponenten sind darauf angewiesen, dass sie extremen Arbeitsbedingungen standhalten!

Schmiedeteile für Kohlebergbaumaschinen: Das "unerschütterliche Vertrauen" für einen effizienten Kohlebergbau – die Kernkomponenten sind darauf angewiesen, dass sie extremen Arbeitsbedingungen standhalten!

Im Zuge des Trends zu intelligentem und tiefgehendem Kohleabbau müssen Kohlebergbaumaschinen extremen Belastungen wie hoher Luftfeuchtigkeit, starker Staubentwicklung, heftigen Stößen und hoher Reibung unter Tage über lange Zeit standhalten. Schmiedeteile, die aufgrund ihrer dichten inneren Struktur und hervorragenden Verschleiß- und Dauerfestigkeit das „Kraftzentrum“ dieser Maschinen bilden, sind daher zur ersten Wahl für die Fertigung von Schlüsselkomponenten wie Kohlebergbaumaschinen, Streckenvortriebsmaschinen und hydraulischen Stützvorrichtungen geworden. Viele Kohlebergbauunternehmen und Maschineneinkäufer fragen sich: In welchen Kernkomponenten von Kohlebergbaumaschinen werden Schmiedeteile konkret eingesetzt? Warum können hochwertige Schmiedeteile die Abbauleistung direkt steigern? Wie wählt man die für die Bedingungen unter Tage geeigneten Schmiedeteile aus? Dieser Artikel beleuchtet umfassend die Kernvorteile von Schmiedeteilen für Kohlebergbaumaschinen aus drei Perspektiven: Anwendungsbereiche, Prozessvorteile und Auswahlkriterien.

I. Schmiedeteile für Kohlebergbaumaschinen: Die "zentralen tragenden Komponenten", die den gesamten Prozess durchlaufen

Vom Kohlebergbau über den Tunnelbau bis hin zum Transport – jedes wichtige Glied in der Kette des Kohlebergbaus ist auf die stabile Unterstützung durch Schmiedeteile angewiesen. Diese präzise geschmiedeten Komponenten sind die „Schlüsselgriffe“ für die Ausrüstung des Kohlebergbaus, um den harten Arbeitsbedingungen standzuhalten.

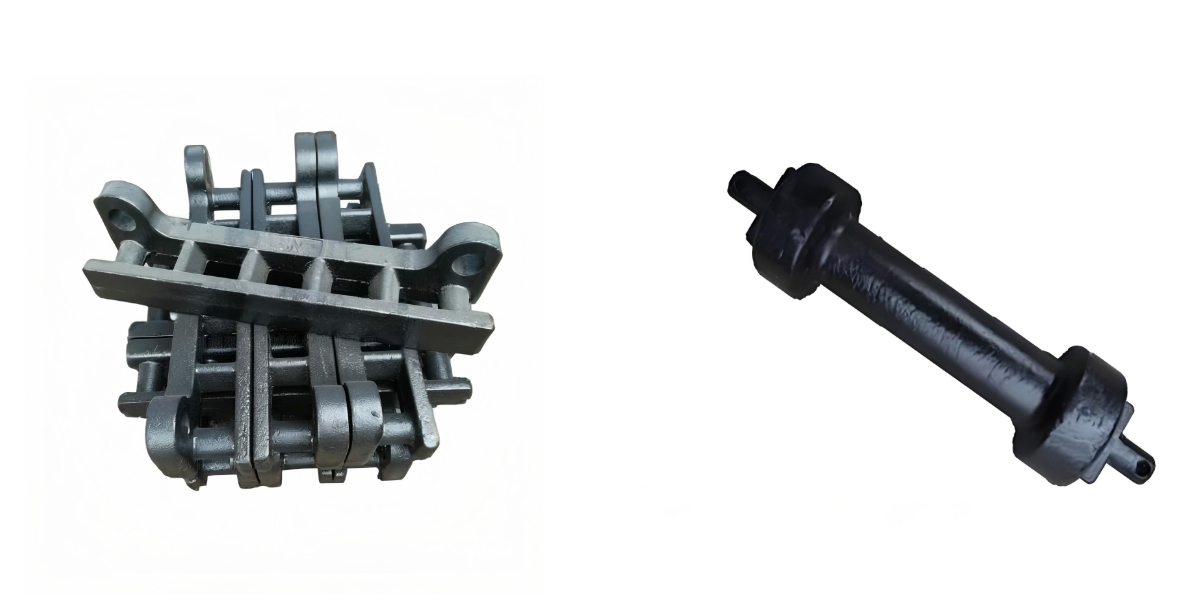

Das Herzstück der Kohlebergbaumaschine: Schneidzähne, Hauptschacht-Schmiedeteile

Die Schneidzähne sind für den Kohleabbau mit dem Kohleschrämgerät entscheidend und müssen extremen Belastungen durch Stöße und Verschleiß standhalten. Die geschmiedeten Meißel werden aus hochfestem legiertem Stahl im Gesenkschmiedeverfahren hergestellt und oberflächengehärtet. Ihre Härte erreicht über HRC 60, und ihre Lebensdauer ist mehr als doppelt so hoch wie die von herkömmlichen Gussmeißeln. Dadurch werden Ausfallzeiten durch häufigen Austausch reduziert. Die Hauptwelle ist die Kraftübertragungswelle der Kohlefördermaschine. Durch das Schmieden im Vollmantelverfahren werden innere Defekte beseitigt. Ihre Zugfestigkeit übersteigt 800 MPa und gewährleistet so die stabile Kraftübertragung des Motors auf den Schneidbereich. Sie ist für den Dauerbetrieb unter hoher Belastung geeignet.

Wichtigste Bauteile der Tunnelbohrmaschine: Zahnradwellen, Flanschschmiedeteile

Beim Tunnelvortrieb unter Tage muss eine Tunnelbohrmaschine kontinuierlichen Vibrationen und Stößen standhalten. Die Getriebewellen-Schmiedeteile sind in Stufenform gefertigt und erfüllen präzise die Verbindungsanforderungen der Komponenten unterschiedlicher Größe. Durch die mehrzahnige Lastverteilung werden Übertragungseffizienz und Stabilität optimiert. Flansch-Schmiedeteile dienen als Verbindungsglieder für die verschiedenen Komponenten der Tunnelbohrmaschine. Durch das Ringschmiedeverfahren wird die Planheit der Flächen gewährleistet, wodurch ein Lösen oder Ölaustritt unter hohem Druck verhindert und eine stabile Unterstützung für den Gesamtbetrieb der Anlage sichergestellt wird.

Kern der hydraulischen Stütze: Säule, Kolbenstangen-Schmiedeteile

Hydraulische Stützen bilden das Rückgrat des Untertagebaus. Die Säulen und Kolbenstangen der Pressen müssen enorme Stützlasten sowie häufige Reibungsbewegungen beim Ausdehnen und Zusammenziehen aushalten. Diese Schmiedeteile werden im Vollschmiedeverfahren hergestellt und anschließend wärmebehandelt (Härten und Anlassen). Sie weisen nicht nur eine extrem hohe Druckfestigkeit auf, sondern sind durch eine Oberflächenbehandlung auch beständig gegen die hohe Luftfeuchtigkeit unter Tage. Ihre Lebensdauer bestimmt maßgeblich die Sicherheit der Stützen und den Fortschritt an der Ortsbrust. Hochwertige Schmiedeteile können die störungsfreie Betriebszeit hydraulischer Stützen auf über 12.000 Stunden verlängern.

Wesentliche Komponenten der Förderanlage: Abstreifer, Mitteltrog-Schmiedeteile

Der Kratzförderer ist die Lebensader des Kohletransports. Kratzkopf und Mittelwanne müssen der ständigen Reibung und dem hohen Druck der Kohle standhalten. Der geschmiedete Kratzkopf weist durch die Optimierung der Metallfaserrichtung eine deutlich verbesserte Biege- und Verschleißfestigkeit auf. Die Schmiedeteile der Mittelwanne können durch Plasmaauftragschweißen oberflächenverstärkt werden, wodurch eine hochfeste, verschleißfeste Schicht entsteht. Dies erhöht den Kohledurchsatz um mehr als 30 % und verdreifacht die Lebensdauer. Auch die Ankerketten, Haken und andere Hilfskomponenten für den Transport sind geschmiedet, um die Sicherheit und Stabilität beim Schwerlasttransport zu gewährleisten.

II. Schmiedeprozess: Der „Kerncode“ für Schmiedeteile von Kohlebergbaumaschinen zur Anpassung an die Bedingungen unter Tage

Die rauen Arbeitsbedingungen unter Tage führen dazu, dass die Komponenten von Kohlebergbaumaschinen nicht mit herkömmlichen Verfahren hergestellt werden können. Schmiedeteile mit ihren einzigartigen technologischen Vorteilen sind zur „bevorzugten Lösung“ für Maschinenausrüstung im Kohlebergbau geworden:

Es besitzt ausgezeichnete Festigkeit und Zähigkeit und hält extremen Belastungen stand.

Beim Schmieden werden Metallblöcke unter hohem Druck und hohen Temperaturen gepresst, um grobe Körner aufzubrechen und zu verdichten. Dadurch werden häufige Gussfehler wie Poren und Lufteinschlüsse vollständig vermieden. Die Zugfestigkeit und Schlagfestigkeit von Schmiedeteilen für Kohlebergbaumaschinen sind 30 bis 50 % höher als die von Gussteilen. Sie halten extremen Betriebsbedingungen wie starken Stößen und hohen Belastungen unter Tage problemlos stand und reduzieren so Ausfallzeiten durch Bauteilbruch und -verformung.

Verschleißfest und ermüdungsbeständig, wodurch die Wartungskosten reduziert werden

Als Reaktion auf die hohen Reibungs- und Belastungsbedingungen unter Tage werden die Schmiedeteile von Kohlebergbaumaschinen aus hochwertigem legiertem Stahl gefertigt und Wärmebehandlungsverfahren wie Aufkohlen und Nitrieren unterzogen. Dadurch werden ihre Oberflächenhärte und Verschleißfestigkeit deutlich verbessert. Beispielsweise erreicht die neuartige, aus bainitischem Stahl geschmiedete, verschleißfeste Auskleidung in halbautogenen Schleifmaschinen eine Standzeit von bis zu 180 Tagen. Dies übertrifft die drei Monate herkömmlicher Gussauskleidungen bei Weitem und reduziert Wartungsaufwand und Austauschkosten erheblich.

Die Größe ist präzise und erfüllt die Montageanforderungen.

Die Präzisions-Gesenkschmiedetechnologie ermöglicht die endkonturnahe Herstellung von Schmiedeteilen für Kohlebergbaumaschinen mit Maßtoleranzen innerhalb von ±0,05 mm. Für die Montage ist lediglich eine geringfügige Feinbearbeitung erforderlich. Diese hohe Präzision gewährleistet die perfekte Passung der Schmiedeteile mit anderen Komponenten, wodurch erhöhte Vibrationen und Verschleiß durch zu großes Spiel vermieden und die Betriebsstabilität der gesamten Maschine verbessert werden.

Starke Anpassungsmöglichkeiten, geeignet für vielfältige Anwendungsszenarien

Die Flexibilität des Schmiedeverfahrens ermöglicht die Berücksichtigung individueller Anforderungen verschiedener Kohlebergbaumaschinen: Für die Hochdruckumgebung im Tiefbau können hochfeste, druckbeständige Schmiedeteile gefertigt werden. Für Bergwerke mit hoher Luftfeuchtigkeit eignen sich korrosionsbeständige Legierungsschmiedeteile. Um den Leichtbauanforderungen intelligenter Anlagen gerecht zu werden, kann eine hohlgeschmiedete Struktur entwickelt werden, die das Eigengewicht der Anlage reduziert und gleichzeitig deren Festigkeit gewährleistet.

III. Leitfaden zur Auswahl von Schmiedeteilen für Kohlebergbaumaschinen: 3 Kernpunkte zur Vermeidung von Missverständnissen bei der Beschaffung

Für Kohlebergbauunternehmen und Ausrüstungskäufer ist die Auswahl der richtigen Schmiedeteile entscheidend für die Effizienz des Abbaus und die Reduzierung von Sicherheitsrisiken. Beim Kauf sollten folgende drei Punkte besonders beachtet werden:

Überprüfen Sie den Prozess und den Testbericht.

Produkte aus Gesenkschmiede- oder Freiformschmiedeverfahren haben Vorrang. Gesenkschmiedeteile zeichnen sich durch stabile Eigenschaften aus, während Freiformschmieden die Produktionskosten großer Bauteile senken kann. Der Lieferant ist verpflichtet, einen vollständigen Prüfbericht vorzulegen, der Materialprüfberichte und Berichte über zerstörungsfreie Prüfungen (Ultraschallprüfung, Magnetpulverprüfung) umfasst, um sicherzustellen, dass die Schmiedeteile keine inneren Risse, Einschlüsse oder sonstige Mängel aufweisen.

Wählen Sie Material und Konstruktion passend zu den Arbeitsbedingungen.

Wählen Sie den geeigneten Werkstofftyp entsprechend dem Anwendungsfall: Für verschleißfeste Bauteile wie Meißel und Schaber sind Schmiedeteile aus legiertem Stahl mit Oberflächenhärtungsbehandlung vorzuziehen. Für drucktragende Bauteile wie hydraulische Stützsäulen sollten hochfeste Vollschmiedeteile mit Vergütungsbehandlung gewählt werden. Die Verbindungselemente können aus Flansch- oder Stufenschmiedeteilen gefertigt werden, wobei sowohl die Verbindungsstabilität als auch die Montageeffizienz zu berücksichtigen sind.

Beachten Sie die Angaben zur Oberflächenbehandlung und zu den Serviceleistungen.

In der Untergrundumgebung mit hoher Luftfeuchtigkeit und hoher Korrosion ist die Oberflächenkorrosionsschutzbehandlung von entscheidender Bedeutung. Es muss bestätigt werden, ob die Schmiedestücke einer Verzinkung, einer Korrosionsschutzbeschichtung oder einer Plasmabeschichtung und anderen Behandlungen unterzogen wurden. Achten Sie gleichzeitig auf die tatsächlichen Betriebsdaten der Produkte und wählen Sie vorrangig Schmiedeteile aus, die in ähnlichen Minen erfolgreich eingesetzt werden, um sicherzustellen, dass sie für die tatsächlichen Bergbaubedingungen geeignet sind.

IV. Branchentrends: Intelligenter Bergbau treibt die Modernisierung von Schmiedeteilen für Kohlebergbaumaschinen voran

Mit dem beschleunigten Fortschritt der intelligenten Transformation im Kohlebergbau wird der Markt für Schmiedeteile für Kohlebergbaumaschinen in China bis 2025 voraussichtlich 65 Milliarden Yuan übersteigen. Der Anteil von Schmiedeteilen aus hochlegiertem Stahl wird dabei auf über 45 % steigen. Zukünftig werden sich Schmiedeteile für Kohlebergbaumaschinen in Richtung extrem großer Abmessungen, höherer Präzision und intelligenter Steuerung entwickeln: Die Digital-Twin-Technologie wird zur Optimierung der Schmiedeprozesse eingesetzt und die Fehlerrate auf unter 1,2 % senken. Die zunehmende Verbreitung von isothermen Schmiedeverfahren und Präzisionsgesenkschmieden wird die Dauerfestigkeit und Maßgenauigkeit der Schmiedeteile weiter verbessern und so zur Kostensenkung und Effizienzsteigerung im Kohlebergbau beitragen.

Zusammenfassung

Schmiedeteile bilden das Fundament von Kohlebergbaumaschinen. Von den Schneidzähnen der Kohlefördermaschinen bis hin zu den Säulen der Hydraulikstützen beeinflusst die Qualität jedes einzelnen Schmiedeteils unmittelbar die Effizienz, Sicherheit und Kosten des Kohleabbaus. Angesichts des zunehmenden Tiefbaus und der intelligenten Transformation sind hochwertige und bedarfsgerechte Schmiedeteile für Kohlebergbaumaschinen zum Schlüsselfaktor für die Wettbewerbsfähigkeit von Kohlebergbauunternehmen geworden.

Wenn Sie mehr über kundenspezifische Lösungen für Schmiedeteile im Kohlebergbau, Beispiele für Schmiedeteile unter verschiedenen Einsatzbedingungen oder branchenübliche Vergleichstabellen für Schmiedeteile im Kohlebergbau erfahren möchten, kontaktieren Sie uns jederzeit! Wir bieten Ihnen hochwertige Schmiedeprodukte, die den Sicherheitsvorschriften für Kohlebergwerke entsprechen, sowie professionellen technischen Support.

- Vorherige : Schmiedeteile für Windkraftanlagen: Die "tragende Säule" für die stabile Stromerzeugung von Windkraftanlagen – alle Kernkomponenten sind darauf angewiesen!

- Nächste : Schmiedeteile für Bagger: Das "harte Gerüst" für Schwerlasteinsätze, die Kernkomponenten, die die Haltbarkeit und Effizienz von Baggern bestimmen!