Leitfaden zur Auswahl von Sitzringen für Baumaschinen: Schmiedetechnologie sorgt für maximale Dichtheit auch unter extremen Bedingungen

Leitfaden zur Auswahl von Sitzringen für Baumaschinen: Schmiedetechnologie sorgt für maximale Dichtheit auch unter extremen Bedingungen

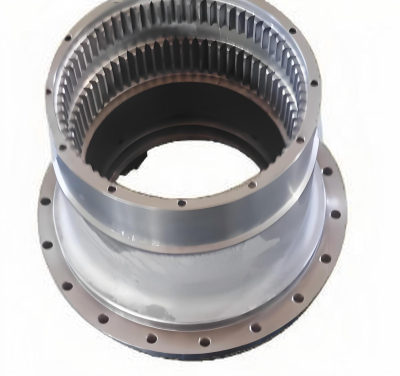

In zentralen Bauteilen wie Hydrauliksystemen und Ventilgruppen von Baumaschinen ist der Dichtring eine Schlüsselkomponente, die die Dichtleistung und Betriebsstabilität bestimmt. Insbesondere bei Schwerlastbetrieben von Geräten wie Baggern, Kränen und Ladern muss der Dichtring hohem Druck, hochfrequenter Reibung und der Erosion unter rauen Arbeitsbedingungen standhalten. Seine Qualität beeinflusst direkt die Dichtheit der Geräte und die Höhe der Wartungskosten. Das Schmiedeverfahren, das die Materialeigenschaften optimal ausnutzt, hat sich als wichtigstes Fertigungsverfahren für hochwertige Dichtringe etabliert und ist auch bei Bagger-Schmiedeteilen die gängigste Technik. Dieser Artikel bietet einen praktischen Leitfaden zur Auswahl von Dichtringen für Baumaschinen. Er beleuchtet die wichtigsten Auswahlkriterien, die Vorteile des Schmiedeverfahrens und die Kompatibilität mit Geräten wie Baggern. Ziel ist es, Anwendern in der Branche zu helfen, Fehler zu vermeiden und die Betriebseffizienz der Geräte zu verbessern.

ICH.Bei der Auswahl des Modells sollten die Kernfunktion und die Anforderungen an die Betriebsbedingungen des Sitzrings für Baumaschinen geklärt werden.

1. Die zentrale funktionelle Positionierung des Sitzrings

Der Sitzring übernimmt als wichtige Dichtungskomponente von Hydraulikventilen und Steuerventilen in Baumaschinen hauptsächlich drei Kernaufgaben:

Abdichtung und Leckageverhinderung: Das Austreten von Hydrauliköl, Kühlmittel und anderen Medien wird verhindert, die Stabilität des Systemdrucks wird sichergestellt und durch Leckagen verursachte Leistungsausfälle und Geräteausfälle werden vermieden.

Verschleißfest und verschleißhemmend: Es hält der hochfrequenten relativen Reibungsbewegung zwischen Ventilkern und Ventilsitz stand, wodurch der Komponentenverschleiß reduziert und die Gesamtlebensdauer der Ventilgruppe verlängert wird.

Druck- und Stoßfestigkeit: Bei Schwerlastoperationen (z. B. Bagger beim Ausheben von hartem Gestein und Kräne beim Heben schwerer Gegenstände) hält es kurzzeitigen Hochdruckeinwirkungen stand und behält seine strukturelle Integrität.

2. Die harten Arbeitsbedingungen und Herausforderungen für den Sitzring von Baumaschinen

Baumaschinen sind meist in komplexen Umgebungen wie Bergwerken und Infrastrukturbaustellen im Einsatz. Der Sitzring muss mehreren Tests standhalten:

Hohe Belastung und hoher Druck: Der Druck des Hydrauliksystems kann mehrere zehn Megapascal erreichen, und der Sitzring muss einer kontinuierlichen Hochdruckbelastung standhalten.

Umweltbedingte Erosion: Staub, Sand, Regenwasser und andere Substanzen können leicht in die Dichtungsfläche eindringen und so Verschleiß und Korrosion beschleunigen.

Temperaturschwankungen: Die Temperatur am Einsatzort variiert stark (-20℃ bis 80℃), daher muss das Material eine gute Temperaturanpassungsfähigkeit aufweisen.

Hochfrequente Hubbewegung: Das häufige Öffnen und Schließen des Ventilkegels und des Ventilsitzrings stellt extrem hohe Anforderungen an die Verschleißfestigkeit.

Diese Betriebsbedingungen bedingen, dass der Sitzring über die Kerneigenschaften hohe Festigkeit, hohe Härte, Verschleißfestigkeit und Korrosionsbeständigkeit verfügen muss, und der Schmiedeprozess ist genau der Schlüssel zur Erfüllung dieser Anforderungen.

II. Schmiedeprozess: Der „Upgrade-Code“ für die Leistungsfähigkeit von Sitzringen in Baumaschinen

1. Warum ist Schmieden das bevorzugte Verfahren zur Herstellung von Sitzringen?

Im Vergleich zu Verfahren wie Gießen und Bearbeiten bietet das Schmieden einen unersetzlichen Vorteil bei der Verbesserung der Leistung von Sitzringen:

Materialverdichtung: Beim Schmiedeprozess erfährt der Metallblock unter hoher Temperatur und hohem Druck eine plastische Verformung. Dadurch werden die Körner verfeinert und verdichtet, wodurch innere Defekte wie Porosität und Seigerungen vollständig beseitigt werden. Dies erhöht die Zugfestigkeit und Streckgrenze des Sitzrings um mehr als 30 % und macht ihn somit für den Einsatz unter hohen Belastungen und hohem Druck geeignet.

Verschleiß- und schlagfest: Der geschmiedete Sitzring weist eine deutlich erhöhte Schlagzähigkeit auf und hält den plötzlichen Stößen im Betrieb von Baumaschinen stand. Gleichzeitig erreicht seine Oberflächenhärte über HRC50, und seine Verschleißfestigkeit übertrifft die von Gussteilen bei Weitem.

Strukturelle Integrität: Es wird durch einteiliges Schmieden ohne Schweißnähte hergestellt, wodurch das Risiko von Dichtungsausfällen durch Schweißfehler vermieden wird. Es eignet sich besonders für die Fertigung von Sitzringen für Geräte mit hoher Betriebsfrequenz, wie z. B. Bagger.

Hohe Maßgenauigkeit: Präzise geformt durch Gesenkschmieden, ist im Anschluss nur eine geringe Feinbearbeitung erforderlich, um die hohen Präzisionsanforderungen an die Dichtfläche zu erfüllen. Dies gewährleistet eine perfekte Passform mit dem Ventileinsatz und reduziert das Leckagerisiko.

2. Kernanwendung des Schmiedeverfahrens bei Bagger-Schmiedeteilen

Als Kernkategorie der Baumaschinen zählen die Schlüsselkomponenten von Baggern, wie beispielsweise der Ventilsitzring und der Ventileinsatz, zu den wichtigsten Schmiedeteilen für Bagger. Aufgrund des häufigen Öffnens und Schließens der Ventilgruppe und der großen Lastschwankungen während des Baggerbetriebs sind die Anforderungen an die Zuverlässigkeit des Ventilsitzrings extrem hoch.

Der Hauptventilsitzring des Hydrauliksystems von Baggern ist aus hochfesten legierten Stählen wie 42CrMo und 35CrNiMo geschmiedet. Nach dem Härten und Anlassen hält er nicht nur hohem Druck stand, sondern widersteht auch der hochfrequenten Reibung des Ventilkegels.

Der Sitzring des Steuerventils des Baggerarms und des Löffels wird durch Schmieden und Oberflächennitrieren zusätzlich in Härte und Verschleißfestigkeit verbessert, was die Lebensdauer der Dichtung um das 2- bis 3-fache verlängert und die Wartungskosten für häufigen Austausch auf der Baustelle reduziert.

III. Ein umfassender Leitfaden zur Auswahl von Sitzringen für Baumaschinen: 5 Kernelemente + Szenarioanpassung

Kernauswahlkriterium 1: Materialabstimmung (geschmiedete Werkstoffe werden bevorzugt)

Das Material des Sitzrings bestimmt unmittelbar dessen obere Leistungsgrenze. Die gängige Materialauswahl in Kombination mit dem Schmiedeprozess ist wie folgt:

Schmiedeteile aus legiertem Stahl (empfohlen): 42CrMo, 35CrNiMo usw., geeignet für hohe Belastungen und häufige Betriebszustände, wie z. B. der Hauptsteuerventilsitzring von Baggern und Kränen, mit den umfassenden Vorteilen hoher Festigkeit, hoher Verschleißfestigkeit und Schlagfestigkeit;

Edelstahl-Schmiedeteile: 304, 316L usw., geeignet für korrosive Umgebungen (wie z. B. Küsteninfrastruktur, chemische Baustellen), verhindern die Erosion durch Salznebel und chemische Medien;

Schmieden von Kupferlegierungen: Zinnbronze, Aluminiumbronze usw., die über gute Selbstschmiereigenschaften verfügen, eignen sich für Arbeitsbedingungen bei niedriger Geschwindigkeit und leichter Last, wie z. B. der Hilfsventilsitzring von Ladern.

Auswahlvorschlag: Schmiedewerkstoffe sollten Vorrang haben, Gusswerkstoffe hingegen vermieden werden (da diese anfällig für Sandlöcher und Risse sind und eine geringe Dichtungssicherheit aufweisen).

Kernauswahlkriterium 2: Prozessprüfung (Überprüfung der Schmiedemarke)

Prüfen Sie das Prozesszertifikat: Fordern Sie vom Lieferanten den Schmiedeprozessbericht an, um zu bestätigen, dass der Sitzring einteilig geschmiedet und nicht gegossen oder geschweißt ist;

Beachten Sie Aussehen und Struktur: Die Oberfläche des geschmiedeten Sitzrings weist keine Gussfehler oder Grate auf, und die Dichtfläche ist glatt und eben. Innere Risse lassen sich mittels Magnetpulverprüfung erkennen.

Überprüfen Sie die Maßgenauigkeit: Der geschmiedete und feinbearbeitete Ventilsitzring weist eine Maßtoleranz auf, die innerhalb von ±0,01 mm kontrolliert werden kann. Dadurch wird sichergestellt, dass das Passungsspiel mit dem Ventileinsatz zwischen 0,005 und 0,01 mm liegt und die Dichtwirkung gewährleistet ist.

Kernauswahlkriterium 3: Anpassung an die Arbeitsbedingungen

Szenarien mit hoher Belastung und hohem Druck (Baggerarbeiten, Kranarbeiten): Auswahl eines Sitzrings aus legiertem Stahlschmiedestahl mit Oberflächenhärtungsbehandlung, mit einer Härte von ≥HRC55 und einer Druckfestigkeit von ≥800MPa;

Korrosive Umgebung (Küstenlage, chemische Baustelle): Geschmiedeter Sitzring aus Edelstahl, kombiniert mit Dichtungsteilen aus Fluorkautschuk zur Verbesserung der Korrosionsbeständigkeit;

Bei häufigen Betriebsszenarien (z. B. Bergbaubagger, Hafenkräne) verbessern Sitzringe mit geschmiedeten und laserplattierten verschleißfesten Schichten die Verschleißfestigkeit zusätzlich und verlängern die Lebensdauer.

Kernauswahlkriterium 4: Marken- und Qualitätssicherung

Bevorzugt sollten Hersteller ausgewählt werden, die sich auf Schmiedeteile für Bagger oder Baumaschinen spezialisiert haben, da deren Schmiedeprozesse ausgereifter sind und eine höhere Anpassungsfähigkeit aufweisen.

Produktzertifizierung prüfen: Sicherstellen, dass der Sitzring die Qualitätsmanagementnorm ISO9001 erfüllt und die wichtigsten Indikatoren den Branchenstandards wie GB/T und ISO entsprechen;

Beispiel eines Referenzkunden: Wählen Sie einen Lieferanten mit Erfahrung in der Betreuung gängiger Gerätehersteller wie Bagger- und Kranhersteller, um eine bessere Qualität zu gewährleisten.

Kernauswahlkriterium 5: Installations- und Wartungskompatibilität

Bei der Auswahl des Modells muss die Montageart des Sitzrings (z. B. Presspassung, Gewindeverbindung usw.) überprüft und genau auf die Ventilgruppe des Geräts abgestimmt werden.

Der modulare Aufbau des geschmiedeten Sitzrings, der sich leicht demontieren und austauschen lässt, hat Priorität, wodurch die Wartung auf der Baustelle vereinfacht wird.

Achten Sie auf den Kundendienst: Wählen Sie Lieferanten, die technischen Support und eine lange Garantiezeit (in der Regel 1-2 Jahre) anbieten, um auf plötzliche Funktionsstörungen reagieren zu können.

IV. Häufige Auswahlfehler, die Sie vermeiden sollten: Wiederholen Sie diese Fehler nicht!

Irrtum 1: Nur auf den Preis achten und den Schmiedeprozess vernachlässigen

Einige Käufer entscheiden sich aus Kostengründen für das Gießen von Sitzringen. Obwohl der Anschaffungspreis relativ niedrig ist, neigen sie bei starker Belastung zu Undichtigkeiten und Rissen und müssen möglicherweise innerhalb eines halben Jahres ersetzt werden, was stattdessen die Gesamtkosten erhöht. Vorschlag: Für Schwerlastszenarien müssen geschmiedete Sitzringe gewählt werden, da diese im Hinblick auf die langfristigen Nutzungskosten kostengünstiger sind.

Irrtum 2: Je härter das Material, desto besser

Ein übermäßiges Streben nach hoher Härte kann zu unzureichender Zähigkeit des Sitzrings und dessen Bruch bei plötzlicher Belastung führen. Der richtige Ansatz besteht darin, Schmiedewerkstoffe mit einem ausgewogenen Verhältnis von Härte und Zähigkeit entsprechend den Einsatzbedingungen auszuwählen. Beispielsweise kann 42CrMo-Legierungsstahl nach dem Härten und Anlassen sowohl Härte als auch Zähigkeit aufweisen.

Irrtum 3: Der universelle Sattelring ist mit allen Geräten kompatibel

Die Ventilbaugruppen und Druckstufen verschiedener Baumaschinen unterscheiden sich erheblich. Beispielsweise sind die Dichtungsanforderungen an den Hauptventilsitzring von Baggern anders als die von Radladern. Empfehlung: Geben Sie das Gerätemodell und die Ventilbaugruppenparameter an und wählen Sie den kundenspezifisch gefertigten geschmiedeten Sitzring, um Dichtungsausfälle durch universelle Ausführungen zu vermeiden.

Irrtum 4: Vernachlässigung von Oberflächenbehandlungsverfahren

Die Oberflächenbehandlung (Nitrierung, Laserauftragschweißen, Verchromung usw.) des geschmiedeten Sitzrings beeinflusst dessen Verschleiß- und Korrosionsbeständigkeit maßgeblich. Beispielsweise muss der Sitzring bei Baggern im Bergbau nitriert werden, um seine Oberflächenhärte zu erhöhen; andernfalls ist er anfällig für Verschleiß durch Staub.

V. Branchenentwicklungstrends: Die technologische Modernisierungsrichtung bei Schmiedesitzringen

1. Materialverbesserung: Die Integration neuer Legierungen und Schmiedeverfahren

Durch die Verwendung neuer Werkstoffe wie hochfester Aluminiumlegierungen und Verbundwerkstoffe in Kombination mit Präzisionsschmiedetechnologie wird das Gewicht des Sitzrings reduziert, während gleichzeitig die Festigkeit gewährleistet wird. Dadurch wird der Energieverbrauch des Hydrauliksystems gesenkt, und dies entspricht dem Trend zum Leichtbau bei Baumaschinen.

2. Digitalisierung des Prozesses: Vollständige Prozesssteuerung des Schmiedens

Die Einführung digitaler Zwillinge und intelligenter Schmiedeanlagen ermöglicht die Echtzeitüberwachung von Parametern wie Temperatur und Druck während des Schmiedeprozesses von Sitzringen und verbessert so die Produktkonsistenz und Leistungsstabilität. Insbesondere im Bereich der Schmiedeteile für Bagger hat sich das digitale Schmieden zu einem zentralen Wettbewerbsvorteil für High-End-Produkte entwickelt.

3. Integriertes Design: Ventilsitzring und Ventileinsatz sind einstückig geschmiedet

In Zukunft könnten der Sitzring und der Ventilkern einen integrierten Schmiedeprozess übernehmen, um Montageschritte zu reduzieren, die Dichtungsgenauigkeit und strukturelle Stabilität zu verbessern und das Leckagerisiko weiter zu verringern.

4. Intelligente Überwachung: Integrierte Sensortechnologie

Temperatur- und Verschleißsensoren sind in den geschmiedeten Sitzring integriert, um den Dichtungszustand in Echtzeit zu überwachen. Die Daten werden über das Internet der Dinge übertragen, um vorausschauende Wartung zu ermöglichen und Anlagenstillstandszeiten zu reduzieren.

Zusammenfassung

Bei der Auswahl von Ventilsitzringen für Baumaschinen kommt es vor allem darauf an, ein Produkt zu wählen, das durch ein optimales Schmiedeverfahren, kompatibles Material und präzise Passung den jeweiligen Einsatzbedingungen und Anforderungen entspricht. Das Schmiedeverfahren, das das Material verdichtet und seine Verschleiß- und Schlagfestigkeit erhöht, ist für Ventilsitzringe unter extremen Belastungen unverzichtbar geworden. Insbesondere bei Baggerteilen haben sich geschmiedete Ventilsitzringe als Standard für Ventildichtungen in Hochleistungsbaggern etabliert.

Mithilfe des Auswahlleitfadens in diesem Artikel sollen Fachleute der Baumaschinenindustrie Missverständnisse vermeiden und den passenden Dichtungsring präzise auswählen, um die angestrebten Ziele – Dichtheit unter hoher Belastung, lange Lebensdauer dank Verschleißfestigkeit und geringe Wartungskosten – zu erreichen. Zukünftig wird die Leistungsfähigkeit von Dichtungsringen durch die Digitalisierung der Schmiedetechnologie und die Weiterentwicklung der Werkstoffe weiter verbessert, wodurch zuverlässigere Dichtungsgarantien für den effizienten und stabilen Betrieb von Baumaschinen gewährleistet werden.

- Vorherige : Unterschiede zwischen Hakenblock und Hakenbaugruppe: Analyse der Unterschiede in den Kernkomponenten des Kranhakens

- Nächste : Der Herstellungsprozess von EV-Naben enthüllt: Schmieden oder Gießen – welches Verfahren eignet sich besser für die hohen Drehmomentanforderungen von Elektrofahrzeugen?