Planetenspindelwellenteile

1. Werkstoff: 42CrMo/40Cr

2. Bearbeitungsgenauigkeit: ±0,01 mm

3. Formöffnungszyklus: Ungefähr 45 Tage

4. Handwerk: Schmieden

5. Vorteile:

Unsere strengen Prozesskontrollen gewährleisten, dass jedes Produkt den Standards für Fehlerfreiheit entspricht.

Die optimierte Abwicklung aus einer Hand sorgt für Effizienz und Kosteneinsparungen.

Von Standardprodukten bis hin zu Sonderanfertigungen – unsere breite Produktpalette erfüllt alle Ihre Bedürfnisse.

6. Gewicht: Der Materialverbrauch und das Endproduktgewicht werden anhand der vom Kunden bereitgestellten Zeichnungen ermittelt.

Produkteinführung:

Stützwellen sind unverzichtbare Grundbauteile in diversen mechanischen Systemen und erfüllen wichtige Funktionen wie die Befestigung rotierender Teile (Zahnräder, Riemenscheiben, Laufräder), die Übertragung axialer und radialer Lasten, die Aufrechterhaltung der Bewegungsgenauigkeit und die Reduzierung des Reibungsverschleißes im Dauerbetrieb. Diese präzisionsgefertigten zylindrischen Teile arbeiten selten allein; stattdessen bilden sie integrierte Stützbaugruppen mit Wälzlagern (zur Reduzierung des Rotationswiderstands), langlebigen Dichtungen (zum Schutz vor Staub, Feuchtigkeit und korrosiven Stoffen) und speziellen Schmiersystemen (zur Minimierung des Verschleißes und Verlängerung der Lebensdauer).In Schwermaschinen, hochpräzisen Robotern, Antriebssträngen von Kraftfahrzeugen und petrochemischen Anlagen bilden Stützwellen das mechanische Rückgrat dieser Systeme und gewährleisten Betriebsstabilität, Bewegungsgenauigkeit und langfristige Zuverlässigkeit. Ihre Konstruktion – einschließlich der Materialwahl (typischerweise hochfeste oder wärmebehandelte Kohlenstofflegierungsstähle), Maßtoleranzen und Oberflächenbeschaffenheit – beeinflusst direkt die Leistung der angeschlossenen rotierenden Komponenten. Selbst geringfügige Abweichungen in Geradheit oder Konzentrizität können Vibrationen, vorzeitigen Ausfall oder einen vollständigen Systemausfall auslösen. Bei hohen Belastungen durch extreme Drehmomente oder Temperaturschwankungen werden Stützwellen mit speziellen Verfahren wie Induktionshärten, Nitrieren (zur Erhöhung der Oberflächenhärte) oder Präzisionsschmieden (zur Verfeinerung des Gefüges und Verbesserung der Tragfähigkeit) behandelt, um sicherzustellen, dass sie den harten industriellen Anforderungen standhalten.

Produktvorteile:

Als zentrale mechanische Bauteile zeichnen sich Stützwellen durch optimierte Konstruktion, überlegene Materialeigenschaften, vielseitige Funktionalität und außergewöhnliche Wirtschaftlichkeit aus und sind daher in einer Vielzahl von Industrie- und Automobilsystemen unverzichtbar. Entwickelt für hohe Belastbarkeit und zuverlässige Betriebsstabilität, bieten diese Wellen kompakte, integrierte Bauweisen, die sich nahtlos in beengte Anlagenlayouts einfügen. Gleichzeitig entfällt der Bedarf an zusätzlichen Bauteilen, was die Montage vereinfacht und den Platzbedarf des Systems reduziert. Ob in Schwerlastmaschinen, die kontinuierliche radiale und axiale Belastungen aufnehmen müssen, oder in hochpräzisen Robotern, die auf Bewegungsstabilität im Mikrometerbereich angewiesen sind – Stützwellen bieten stets ein optimales Verhältnis von Leistung und Praktikabilität, eine lange Lebensdauer und geringe Wartungskosten, wodurch die Gesamtbetriebskosten für Endanwender gesenkt werden.Angetrieben durch den Fortschritt von Industrie 4.0 und die steigende Nachfrage nach intelligenteren und langlebigeren High-End-Anlagen, steht die Zukunft der Innovationen im Bereich der Stützwellen kurz davor, in drei Schlüsselbereichen neue Wege zu beschreiten. Erstens wird der Einsatz leichter Kohlenstofffaser-Verbundwerkstoffe das Wellengewicht drastisch reduzieren, ohne die strukturelle Festigkeit zu beeinträchtigen – eine entscheidende Verbesserung für Antriebsstränge von Elektrofahrzeugen und Systeme in der Luft- und Raumfahrt, wo Gewichtsreduzierung direkt zu Energieeffizienz und Leistungssteigerungen führt. Zweitens ermöglicht die Integration eingebetteter Sensoren – wie Dehnungsmessstreifen und Temperatursensoren – die Echtzeit-Zustandsüberwachung. Dies erlaubt eine vorausschauende Wartung, die ungeplante Ausfallzeiten minimiert und die Lebensdauer von Bauteilen verlängert, indem Belastungen, Verschleiß oder Überhitzung erkannt werden, bevor es zu Ausfällen kommt. Drittens wird die Laserauftragschweißtechnologie die Nachhaltigkeit revolutionieren, indem sie verschlissene oder beschädigte Wellenoberflächen mit Hochleistungslegierungsbeschichtungen repariert. So werden Bauteile wieder auf die ursprünglichen Spezifikationen gebracht (oder sogar ihre Lebensdauer verbessert), während gleichzeitig Materialabfall und Ersatzkosten reduziert werden. Zusammengenommen werden diese Innovationen dafür sorgen, dass Stützwellen auch weiterhin die Entwicklung von High-End-Ausrüstungen unterstützen und den immer strengeren Anforderungen der Bereiche intelligente Fertigung, grüne Energie und Präzisionstechnik gerecht werden.

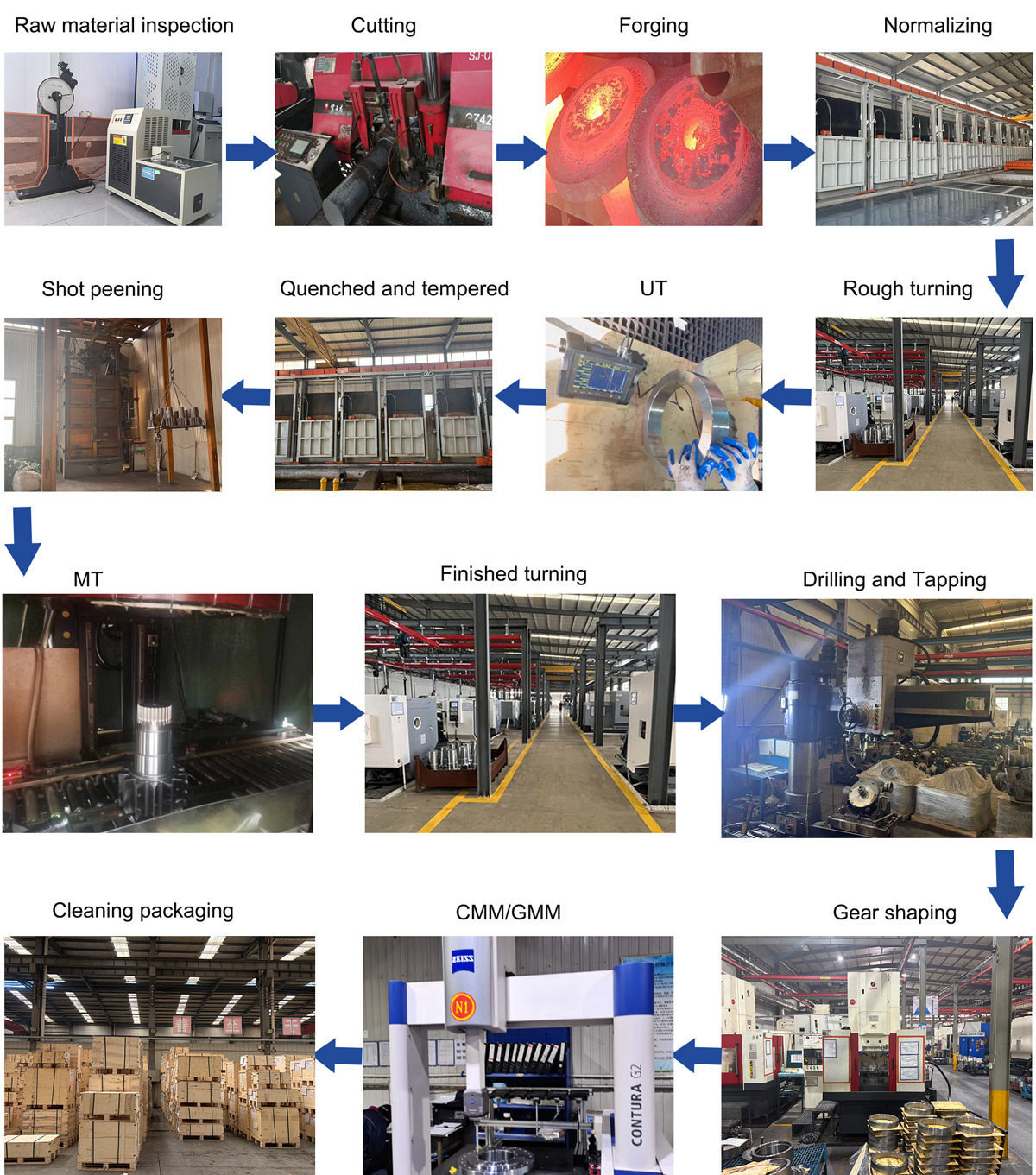

Produktionsprozess:

Rohmaterialprüfung → Schneiden → Schmieden → Normalisieren → Schruppen → Ultraschallprüfung → Anlassen → Kugelstrahlen → Magnetpulverprüfung → Fertigdrehen → Bohren und Gewindeschneiden → Formen → Koordinatenmesstechnik (KMG)/Koordinatenmesstechnik (GMM) → Reinigung und Verpackung

Verpackung und Versand

Um die Qualität, strukturelle Integrität und termingerechte Lieferung Ihrer Bestellung zu gewährleisten, implementieren unsere engagierten Betriebs- und Qualitätssicherungsteams einen strengen, mehrstufigen Arbeitsablauf zur Validierung und Vorbereitung vor dem Versand und überlassen für eine durchgängige Produktzuverlässigkeit kein Detail dem Zufall: Zunächst durchlaufen alle Komponenten ein umfassendes Vorbehandlungsprogramm, das auf ihre Materialzusammensetzung und die beabsichtigte Anwendung zugeschnitten ist: Jede Einheit wird einem Präzisionsreinigungsprozess unterzogen, um Bearbeitungsrückstände, Metallspäne und Schmierstoffansammlungen zu entfernen; Zum Schutz vor Umweltschäden während des Transports werden spezielle Rostschutzmaßnahmen angewendet – von Rostschutzöl in Industriequalität für Kohlenstoffstahlteile bis hin zu korrosionsbeständigen Beschichtungen für Legierungskomponenten. Und jeder Artikel ist mit haltbaren, scannbaren Etiketten versehen, die wichtige Rückverfolgbarkeitsdaten enthalten, einschließlich Modellnummer, Chargencode, Produktionsdatum und Compliance-Zertifizierungen für vollständige Transparenz in der Lieferkette. Anschließend führen unsere zertifizierten QC-Spezialisten eine strenge Einzelprüfung aller vorbehandelten Produkte durch. Diese Überprüfung umfasst drei Grundpfeiler: Bestätigung der Gleichmäßigkeit und Haftung der Rostschutzschichten zur Verhinderung vorzeitiger Oxidation, Gegenprüfung der Etikettengenauigkeit anhand der Bestellspezifikationen, um Fehlidentifizierungen zu vermeiden, und Validierung, dass alle Abmessungen, Oberflächenbeschaffenheiten und Leistungsmetriken mit branchen- und kundenspezifischen Standards übereinstimmen. Alle Einheiten, die die Inspektion nicht bestehen, werden sofort zur gezielten Nachbesserung oder zum vollständigen Austausch gemeldet, wobei ein dokumentierter Überprüfungsprozess durchgeführt wird, um die Grundursachen zu beheben und ein erneutes Auftreten zu verhindern. Schließlich werden Produkte, die die vollständige Prüfung bestehen, mit branchenführenden, maßgeschneiderten Schutzmaterialien verpackt – von stoßabsorbierenden Schaumstoffeinlagen für hochpräzise Komponenten bis hin zu wasserdichter, reißfester Verpackung für hochbelastbare Schmiedeteile – mit Verpackungslösungen, die auf die Größe, das Gewicht und die Zerbrechlichkeit jedes Artikels abgestimmt sind. Diese gesicherten Einheiten werden dann in unserem klimatisierten Lager gelagert, wo ein Echtzeit-Bestandsverwaltungssystem die Lagerbestände und den Auftragsstatus rund um die Uhr überwacht und sicherstellt, dass wir Ihre Versandanweisungen schnell und effizient erfüllen können, sei es für Massensendungen oder Just-in-Time-Lieferung an Ihre Produktionslinie.

Unternehmensstärke:

Nach drei Jahrzehnten robusten und dynamischen Wachstums hat sich das Unternehmen sowohl auf dem nationalen als auch auf dem internationalen Markt fest etabliert und bietet ein umfassendes Portfolio an präzisionsgeschmiedeten Komponenten, die auf die geschäftskritischen Anforderungen von Branchen mit hohem Prioritätsgrad zugeschnitten sind. Das Produktsortiment bedient eine Vielzahl von Sektoren, darunter Baumaschinen, Windenergie, Elektrofahrzeuge, Schienenverkehr, petrochemische Verarbeitung und Bergbauausrüstung. Jede Komponente ist so konstruiert, dass sie den spezifischen Leistungs- und Haltbarkeitsanforderungen der jeweiligen Zielbranche entspricht.Auf globaler Ebene hat das Unternehmen enge und langjährige Partnerschaften mit führenden Unternehmen in Nordamerika (USA und Kanada), Europa (Deutschland, Italien, Belgien) und Asien (Japan) aufgebaut. Diese umfassende internationale Präsenz wird durch den Auslandsumsatz unterstrichen, der über 50 % des jährlichen Gesamtumsatzes ausmacht – ein deutlicher Beweis für die Wettbewerbsfähigkeit und den guten Ruf des Unternehmens auf dem Weltmarkt. Im Inland hat es strategische Allianzen mit Chinas führenden Herstellern von High-End-Ausrüstung geschlossen, darunter Zoomlion, XCMG, Sany, Lingsheng, CRRC, Nanjing Gear und Zhuzhou Gear. Diese Kooperationen haben nicht nur die Integration der Lieferkette gestärkt und Produktionssynergien optimiert, sondern auch gemeinsame Forschungs- und Entwicklungsinitiativen vorangetrieben und Innovationen in fortschrittlichen Schmiedetechnologien und im Komponentendesign gefördert. Ein wesentliches Merkmal der Marktstärke des Unternehmens sind seine Flaggschiffprodukte: Schmiedeteile für Planetengetriebekerne und mittelgroße bis große Hebehaken. Beide Produktlinien zeichnen sich durch … aus.führender Marktanteil im Inlandin ihren jeweiligen Kategorien festigte das Unternehmen seine Position als Marktführer im chinesischen Markt für hochwertige Ausrüstungskomponenten und demonstrierte seine unübertroffene Expertise im Präzisionsschmieden für kritische industrielle Anwendungen.