Schmiedeteile für Kreuzwellen

1. Material: 17CrNiMo6-4/18CrNiMo7-6/20CrMnMo

2. Bearbeitungsgenauigkeit: ±0,1 mm

3. Formöffnungszyklus: Ungefähr 45 Tage

4. Kundenspezifische Anpassung: Wir fertigen maßgeschneiderte Produkte, die exakt Ihren technischen Spezifikationen entsprechen.

5. Vorteile:

100%ige Prozessprüfung

Verarbeitung aus einer Hand

Komplettes Produktangebot

6. Gewicht/Größe: Die Berechnung des Materialverbrauchs und des Endproduktgewichts richtet sich nach den vom Auftraggeber bereitgestellten Zeichnungen.

7. Handwerk: Schmieden

Produkteinführung:

In der petrochemischen Industrie bilden Kreuzwellen das Herzstück konventioneller Kupplungssysteme. Ihre Hauptaufgabe ist die Übertragung von Drehmoment und synchronisierter Bewegung zwischen Wellen, die auf unterschiedlichen Achsen in einer Vielzahl geschäftskritischer Anlagen – darunter Hochdruckpumpen, Industriekompressoren und Hochleistungsrührwerke – laufen und so zentrale Produktionsprozesse antreiben. Diese Komponenten zeichnen sich durch ihre außergewöhnliche Leistungsfähigkeit unter extremsten Betriebsbedingungen aus. Sie müssen Winkelabweichungen, axiale Verschiebungen durch Wärmeausdehnung von Rohrleitungen und Maschinen sowie radiale Verschiebungen aufgrund von anhaltenden Vibrationen oder Montagetoleranzen zuverlässig kompensieren. Kreuzwellen sind so konstruiert, dass sie extremen Temperaturschwankungen standhalten und korrosionsbeständig gegenüber Kohlenwasserstoffdämpfen und Hochdruckflüssigkeiten sind. Sie gewährleisten ihre strukturelle Integrität auch in Umgebungen, die herkömmliche Getriebeteile beeinträchtigen würden. Ihre Konstruktion – einschließlich Werkstoffqualität (oft hochfeste legierte Stähle, die für erhöhte Haltbarkeit gehärtet oder aufgekohlt wurden), Lagergeometrie und Lastverteilung – bestimmt zusammen mit ihren mechanischen Kerneigenschaften direkt die Stabilität vernetzter Anlagen, die langfristige Zuverlässigkeit ganzer Getriebesysteme und die Betriebssicherheit petrochemischer Anlagen. Der Ausfall einer einzigen Kreuzwelle kann ungeplante Stillstandszeiten auslösen, kritische Produktionslinien unterbrechen oder sogar zum Austritt gefährlicher Stoffe führen. Dies unterstreicht ihre Bedeutung als unersetzliche Komponente für einen reibungslosen und sicheren Betrieb petrochemischer Anlagen.

Produktvorteile:

Im petrochemischen Sektor bilden Kreuzwellen einen Eckpfeiler mechanischer Übertragungssysteme – einschließlich großflächiger Kupplungen und Kreuzwellen-Universalgelenke – und dienen als Hauptkomponente für die Übertragung von Drehbewegung und Drehmoment zwischen sich kreuzenden oder nicht fluchtenden Wellen in kritischen Produktionsanlagen. Die Konstruktionsspezifikationen und die Gesamtleistung dieser Kreuzwellen bestimmen unmittelbar die Übertragungseffizienz, die Betriebssicherheit und die Sicherheit der gesamten Maschinenanlage vor Ort, da selbst geringfügige Leistungseinbußen zentrale petrochemische Arbeitsabläufe stören können.Kreuzwellen zeichnen sich durch hohe Zugfestigkeit und überlegene Dauerfestigkeit aus und werden mit Präzisionsbearbeitungstechniken gefertigt, um enge Maßtoleranzen und strukturelle Konsistenz zu gewährleisten. Dank fortschrittlicher, leckagefreier Konstruktionen verhindern sie effektiv das Austreten von Schmieröl und das Eindringen von externen Verunreinigungen wie Staub, Feuchtigkeit und korrosiven Kohlenwasserstoffdämpfen, die in petrochemischen Umgebungen häufig vorkommen. Diese robuste Konstruktion ermöglicht einen langfristig stabilen Betrieb der Kreuzwellen selbst unter den rauen, feuchten und stark verschmutzten Arbeitsbedingungen der Industrie, wo die Einwirkung aggressiver Medien und die kontinuierliche zyklische Belastung herkömmliche Getriebekomponenten schnell schädigen würden. Ihre Fähigkeit, extremen Betriebsbelastungen standzuhalten und gleichzeitig die Getriebeintegrität zu erhalten, macht sie zu einem unverzichtbaren Bestandteil petrochemischer Anlagen und gewährleistet den unterbrechungsfreien Betrieb von Pumpen, Kompressoren und Rührwerken, die wichtige Produktionsprozesse antreiben.

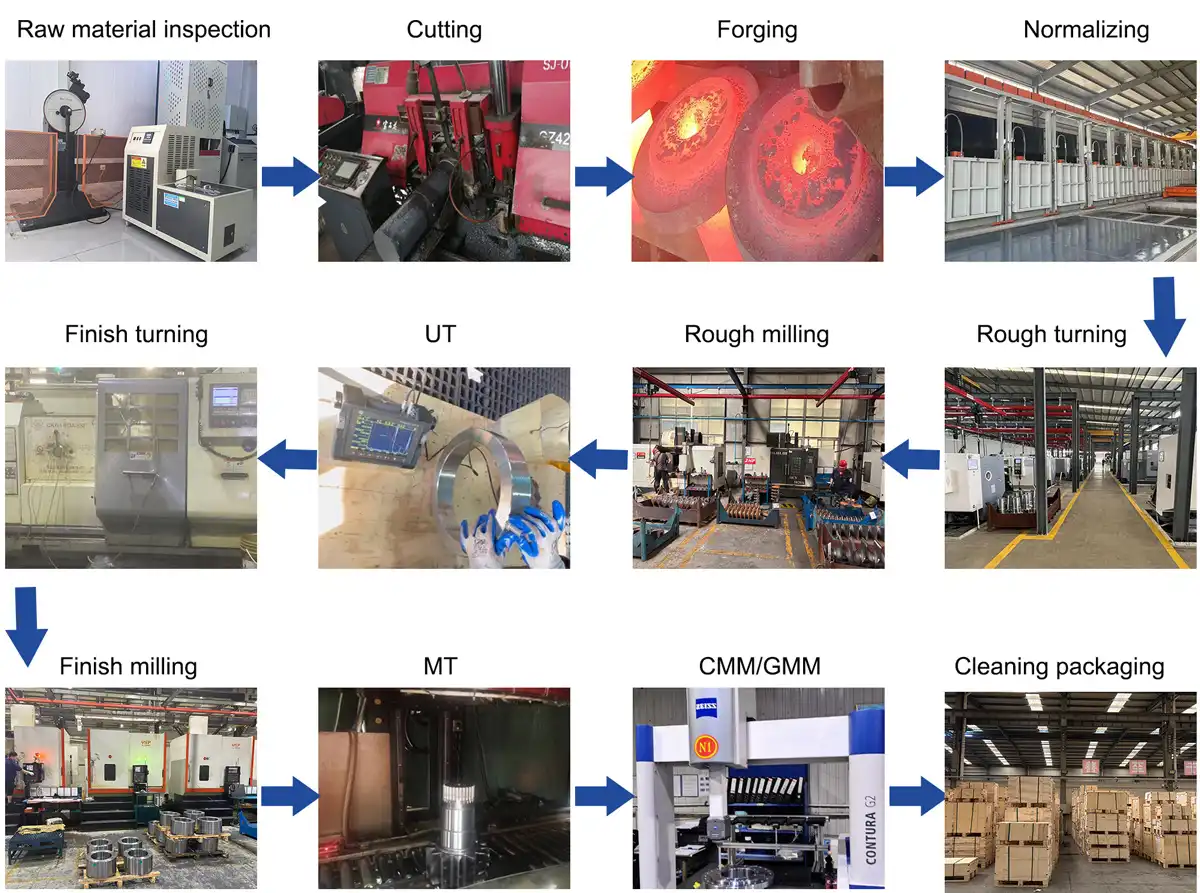

Produktionsprozess:

Rohmaterialprüfung → Schneiden → Schmieden → Normalisieren → Schruppen → Schruppfräsen → Ultraschallprüfung → Fertigdrehen → Fertigfräsen → Werkstoffprüfung → Koordinatenmesstechnik → Reinigung und Verpackung

Verpackung und Versand:

Unser engagiertes Qualitätssicherungsteam setzt für jede einzelne Bestellung ein strenges, durchgängiges Qualitätskontrollsystem um, um höchste Produktstandards für unsere globalen Kunden zu gewährleisten. Vor dem Versand durchläuft jede Komponente einen dreistufigen Vorbereitungsprozess, um optimalen Zustand und die Einhaltung der technischen Spezifikationen sicherzustellen: Zunächst werden alle Produkte einem gründlichen, mehrstufigen Reinigungsverfahren unterzogen – unter Verwendung von industriellen Entfettungsmitteln und Hochdruckspülung –, um sämtliche Produktionsrückstände, einschließlich Bearbeitungsstaub, Schmierstoffablagerungen und Metallspäne, zu entfernen, die die Leistung beeinträchtigen oder im Laufe der Zeit Korrosion verursachen könnten. Anschließend wird jeder Artikel mit gut lesbaren, haltbaren Etiketten versehen, die wichtige Informationen wie Teilenummer, Chargencode, Materialgüte, Produktionsdatum und Konformitätszertifizierungen enthalten. Dies ermöglicht die vollständige Rückverfolgbarkeit entlang der Lieferkette und vereinfacht die Bestandsverwaltung für unsere Partner. Abschließend wird eine gleichmäßige, industrielle Rostschutzbeschichtung mittels automatisierter Sprüh- oder Tauchbeschichtungsverfahren aufgetragen. Diese bildet eine Schutzbarriere, die die Metallkomponenten während Transport und Lagerung vor Oxidation, Feuchtigkeit und Umwelteinflüssen schützt.Nach dieser Vorbereitung erfolgt eine umfassende Sicht- und Maßprüfung durch unsere zertifizierten Qualitätskontrollspezialisten. Diese stellen sicher, dass jedes Produkt strenge Toleranzgrenzen, Anforderungen an die Oberflächenbeschaffenheit und die strukturelle Integrität erfüllt. Selbst geringfügige Abweichungen werden aussortiert, um einwandfreie Qualität zu gewährleisten. Die geprüften und freigegebenen Produkte werden anschließend sorgfältig mit passgenauen, stoßdämpfenden Materialien (einschließlich Schaumstoffeinlagen und feuchtigkeitsbeständiger Folie) verpackt, um Kratzer, Dellen oder sonstige Transportschäden zu vermeiden. Die verpackten Artikel werden dann systematisch in unserem gut ausgestatteten, klimatisierten Lager eingelagert. Der Lagerbestand wird in Echtzeit über ein Logistikmanagementsystem verfolgt, um die sofortige Verfügbarkeit für den Versand nach Bestelleingang zu gewährleisten. So minimieren wir Lieferzeiten und garantieren die termingerechte Erfüllung jeder Kundenbestellung.

Unternehmensstärke:

Die 1986 gegründete Zhangqiu Heavy Forging Co., Ltd. verfolgt seit über drei Jahrzehnten eine marktorientierte Betriebsstrategie und eine kundenzentrierte Servicephilosophie und hat sich von einer regionalen Schmiedewerkstatt zu einem national anerkannten und international wettbewerbsfähigen Spezialisten für Schwerlastschmiedeteile entwickelt. Dank ihres unermüdlichen Fokus auf Produktpräzision und maßgeschneiderte Kundenlösungen genießt das Unternehmen dauerhaftes Vertrauen bei inländischen Unternehmen und globalen Partnern aus den Bereichen Automobil, Petrochemie, Baumaschinen und neue Energien. So verfolgt es einen stetigen, innovationsgetriebenen Wachstumskurs, der Branchenstandards für Zuverlässigkeit und technische Exzellenz setzt.Heute betreibt Zhangqiu Heavy Forging ein umfassendes, integriertes Fertigungsökosystem, das Folgendes umfasst:sechs Kerngeschäftsbereiche– Gesenkschmieden, Freischmieden, Ringwalzen, Präzisionsbearbeitung, Herstellung von Hebehaken sowie Nieten und Schweißen – und ermöglichen durchgängige Produktionskapazitäten, die Engpässe in der Lieferkette für Kunden beseitigen. Die Anlage erstreckt sich über einen weitläufigen Produktionscampus von 300.000 Quadratmetern mit 120.000 Quadratmetern modernisierter Werkstattfläche und ist mit hochmodernen Schmiedepressen (einschließlich 5.000-Tonnen-Hydraulikpressen und Präzisionsringwalzwerken), CNC-Bearbeitungszentren und fortschrittlichen Qualitätsprüflaboren ausgestattet, die die vollständige Kontrolle über jede Produktionsstufe vom Rohmaterialschmieden bis zur Lieferung der fertigen Komponenten gewährleisten. Mit einer engagierten Belegschaft von über 1.000 Fachkräften – darunter ein 120-köpfiges Forschungs- und Entwicklungsteam aus Metallurgieingenieuren und Prozessspezialisten – erzielt das Unternehmen einen jährlichen Produktionswert von über 1 Milliarde Yuan und liefert hochleistungsfähige Schmiedekomponenten wie EV-Naben, Untersetzungsgetriebe, petrochemische Querwellen und Schwerlast-Hebehaken an Kunden in über 20 Ländern und Regionen. Sein Qualitätsanspruch wird durch die Einhaltung internationaler Standards wie ISO 9001, IATF 16949 und API-Spezifikationen sowie durch die Fähigkeit unterstrichen, maßgeschneiderte Schmiedelösungen bereitzustellen, die den strengsten technischen Anforderungen von Branchen gerecht werden, die von Automobilantriebssträngen bis hin zu petrochemischen Getriebesystemen reichen. Über den Produktionsmaßstab hinaus zeichnet sich Zhangqiu Heavy Forging durch kontinuierliche technologische Innovation aus: Seine endformnahen Schmiedeprozesse reduzieren den Materialabfall um 25 % und verkürzen gleichzeitig die nachgelagerte Bearbeitungszeit, und sein digitales Qualitätsmanagementsystem ermöglicht Echtzeit-Rückverfolgbarkeit und Prozessoptimierung. Diese Mischung aus Größe, technischem Fachwissen und Kundenorientierung positioniert das Unternehmen als vertrauenswürdigen strategischen Partner für Kunden, die zuverlässige, qualitativ hochwertige Schmiedekomponenten für ihre kritischen Abläufe suchen.