Was ist ein Antriebsrad?

Was ist ein angetriebenes Zahnrad?

Im Schienenfahrzeugsystem ist das Getriebe das zentrale Element, das die Kraftübertragung, die Betriebsgenauigkeit und die Fahrstabilität des Zuges gewährleistet. Das Abtriebsrad, als Schlüsselkomponente des Getriebesystems, beeinflusst mit seiner Leistung direkt die Betriebseffizienz und Zuverlässigkeit des Zuges. Viele Fachleute fragen sich: Was genau ist ein Abtriebsrad? Welche Rolle spielt es im Schienenfahrzeugsystem? Warum muss das Abtriebsrad von hochwertigen Schienenfahrzeugen im Schmiedeverfahren hergestellt werden? Dieser Artikel beleuchtet den Kernnutzen des Abtriebsrads umfassend aus vier Perspektiven: Definition, Kernfunktion, Prozessoptimierung und Branchenanwendung.

I. Grundlegendes Verständnis des Antriebsgetriebes: Der „Kraftaufnahmekern“ des Kettenantriebssystems

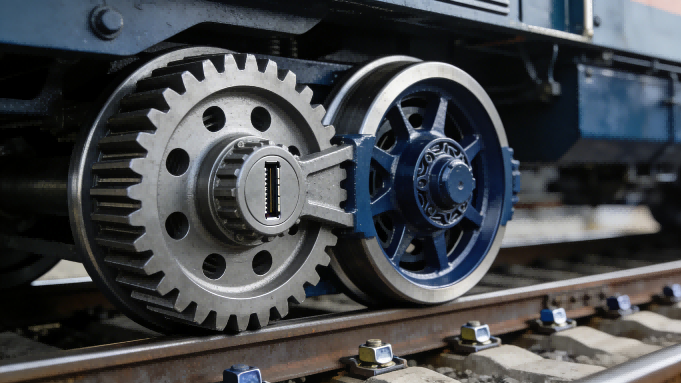

Das Abtriebsrad, im Chinesischen als „Driven Gear“ (angetriebenes Zahnrad) bezeichnet, ist eine Kernkomponente, die in einem mechanischen Getriebe mit dem Antriebsrad zusammenarbeitet. Das Antriebsrad empfängt das Drehmoment vom Motor oder der Energiequelle und überträgt die Kraft durch den Eingriff der Zahnflächen auf das Abtriebsrad, wodurch der nachfolgende Aktor betätigt wird. Im Schienenfahrzeugbau wird das Abtriebsrad in wichtigen Bauteilen wie Drehgestellen, Traktionsantrieben, Bremssystemen usw. eingesetzt. Es bildet die Verbindung zwischen Energiequelle und Aktorkomponenten.

Anders als die Antriebszahnräder in herkömmlichen Maschinen müssen die Antriebszahnräder in Schienenfahrzeugen drei besondere Anforderungen erfüllen: Erstens müssen sie eine höhere Tragfähigkeit aufweisen und dem beim Anfahren und Bremsen auftretenden hohen Drehmoment standhalten. Zweitens müssen sie eine höhere Präzision besitzen, um einen reibungslosen Kraftfluss bei hohen Geschwindigkeiten zu gewährleisten. Drittens müssen sie eine höhere Dauerfestigkeit aufweisen und für die Anforderungen des langfristigen und häufigen Betriebs von Schienenfahrzeugen geeignet sein. Die Erfüllung dieser Anforderungen ist ohne eine deutliche Verbesserung des Schmiedeprozesses nicht möglich.

II. Die Kernaufgabe der Antriebstechnik in Schienenfahrzeugen: Gewährleistung des sicheren und effizienten Betriebs von Zügen

Im Kernsystem des Schienenfahrzeugs spielt das Antriebsrad eine entscheidende Rolle im gesamten Prozess der Kraftübertragung, Geschwindigkeitsregelung und sicheren Bremsung und ist ein unverzichtbarer Bestandteil der Schienenfahrzeuge:

Die Traktionskraft präzise übertragen

Im Traktionsantriebssystem eines Zuges arbeitet das Abtriebsrad mit dem Antriebsrad zusammen, um die Leistung des Fahrmotors in die Drehbewegung der Radsätze umzuwandeln und so den Zug vorwärts zu bewegen. Die Eingriffsgenauigkeit der Zahnflanken bestimmt maßgeblich den Wirkungsgrad der Kraftübertragung. Hochwertige Abtriebsräder reduzieren Leistungsverluste und verbessern die Traktion und die Reichweite des Zuges (insbesondere bei Elektrotriebzügen).

Betriebsdrehzahl und Drehmoment anpassen

Die präzise Einstellung von Zuggeschwindigkeit und Drehmoment lässt sich durch die Anpassung des Übersetzungsverhältnisses zwischen Antriebs- und Abtriebsrad erreichen. Beispielsweise erhöht das Abtriebsrad in Steigungsabschnitten das Drehmoment durch ein höheres Übersetzungsverhältnis und trägt so zu einem sanfteren Anstieg des Zuges bei. Auf gerader Strecke wird der Energieverbrauch durch die Optimierung des Übersetzungsverhältnisses reduziert, um einen schnellen und stabilen Betrieb zu gewährleisten.

Die Zuverlässigkeit des Bremssystems sicherstellen

Im Bremssystem von Schienenfahrzeugen ist das Antriebsrad an der Übertragung und Verteilung des Bremsmoments beteiligt. Durch das Zusammenwirken mit Bremsscheiben und Bremsbelägen wird eine sanfte Verzögerung oder ein vollständiges Anhalten des Zuges erreicht. Seine strukturelle Festigkeit und Stabilität stehen in direktem Zusammenhang mit der Bremswirkung und bilden eine zentrale Schutzbarriere für die Sicherheit des Zugbetriebs.

Vibrationen dämpfen und Laufruhe verbessern

Im Betrieb ist der Zug Vibrationsstörungen wie unebenen Gleisen und Rad-Schiene-Kontakt ausgesetzt. Das Antriebsrad kann durch optimiertes Zahnprofil und hochpräzise Bearbeitung Vibrationen wirksam dämpfen, Geräusche reduzieren, die Laufruhe des Zuges und den Fahrkomfort verbessern und gleichzeitig den Verschleiß anderer Schienenbauteile verringern.

III. Prozessoptimierung: Anpassung der Antriebstechnik an die anspruchsvollen Anforderungen von Schienenfahrzeugteilen

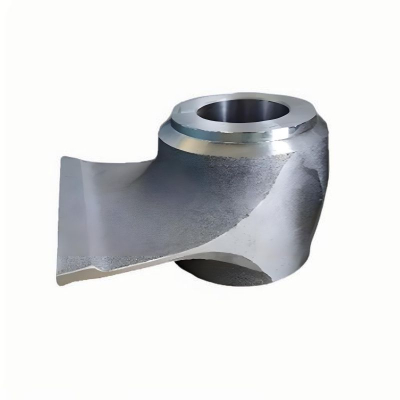

Die Einsatzbedingungen von Schienenfahrzeugteilen sind äußerst komplex. Das Antriebsrad muss vielfältigen Belastungen standhalten, darunter hochfrequente Vibrationen, kurzzeitige hohe Belastungen und Temperaturschwankungen. Herkömmliche Gieß- oder Stanzverfahren genügen diesen Anforderungen kaum. Das Schmiedeverfahren, bei dem Metallblöcke unter hohen Temperaturen und hohem Druck geschmiedet werden, kann die Gesamtleistung des Antriebsrads grundlegend verbessern und ist daher das bevorzugte Verfahren für hochwertige Schienenfahrzeugteile.

Die Festigkeit und die Tragfähigkeit verdoppeln sich.

Durch das Schmieden wird das Gefüge verfeinert und die Struktur des Metallblocks verdichtet, wodurch Gussfehler wie Poren und Lufteinschlüsse vollständig beseitigt werden. Das geschmiedete Antriebsrad weist eine Zugfestigkeit von 800–1200 MPa und eine um über 50 % höhere Streckgrenze als Gussteile auf. Es hält den kurzzeitigen, hohen Drehmomentstößen beim Anfahren und Bremsen des Zuges problemlos stand und verhindert so Zahnradbruch, Abplatzungen an der Zahnoberfläche und andere Schäden.

Höhere Präzision und glattere Vernetzung

Die Anforderungen an die Zahnflankengenauigkeit und die Teilungsgenauigkeit der Abtriebszahnräder sind bei Schienenbauteilen extrem hoch. Selbst geringste Abweichungen können zu Getriebeblockaden und erhöhter Geräuschentwicklung führen. Durch das präzise Schmiedeverfahren lässt sich das Abtriebszahnrad nahezu endkonturnah herstellen, wobei die Zahnflankenrauheit unter Ra 0,8 µm und die Maßtoleranzen im Mikrometerbereich liegen. Für die Montage ist lediglich eine geringfügige Nachbearbeitung erforderlich, die einen perfekten Eingriff mit dem Antriebszahnrad gewährleistet und die Laufruhe des Getriebes optimiert.

Hohe Ermüdungsbeständigkeit, verlängert die Lebensdauer

Der Betriebszyklus eines Schienenfahrzeugs dauert 15 bis 20 Jahre, und das Antriebsrad muss über lange Zeiträume hochfrequenten zyklischen Belastungen standhalten. Das im Schmiedeverfahren hergestellte Antriebsrad zeichnet sich durch eine kontinuierliche Verteilung der Metallfasern entlang der Zahnprofilrichtung aus. Seine Dauerfestigkeit übertrifft die von Produkten aus herkömmlichen Herstellungsverfahren deutlich. Es gewährleistet strukturelle Stabilität im Langzeitbetrieb, reduziert die Häufigkeit von Wartungsarbeiten aufgrund von Ermüdungsschäden und senkt die Wartungskosten für die Gleisbetreiber.

Anpassung an extreme Umgebungen und Steigerung der Zuverlässigkeit

Ob bei hohen oder extremen Temperaturen oder in feuchten und staubigen Tunnelumgebungen – das mittels Schmiedetechnologie gefertigte Antriebsrad gewährleistet eine gleichbleibende Leistung. Seine dichte Metallstruktur schützt vor Korrosion und Oxidation. Durch nachfolgende Wärmebehandlungsverfahren (wie Aufkohlen und Abschrecken) lassen sich Härte und Verschleißfestigkeit der Zahnoberfläche weiter verbessern und so der langfristig zuverlässige Betrieb des Antriebsrads auch unter anspruchsvollen Bedingungen sicherstellen.

IV. Industrielle Anwendungen und Auswahlkriterien für angetriebene Getriebe: Schwerpunkt auf dem Szenario der Schienenbauteile

1. Typische Anwendungsszenarien

Die Anwendung von Antriebsgetrieben in Schienenfahrzeugteilen erstreckt sich über das gesamte Spektrum der Schienenausrüstung:

Hochgeschwindigkeits-Elektrotriebzug: Das Antriebsrad im Traktionsantriebssystem muss hohe Drehzahlen, geringe Geräuschentwicklung und hohe Präzision gewährleisten. Das Schmiedeverfahren ermöglicht einen stabilen Kraftfluss bei einer Geschwindigkeit von 350 km/h.

Städtischer Schienenverkehr (U-Bahnen, Stadtbahnen): Das Antriebsrad im Bremssystem muss häufig Bremsmomente aufnehmen. Die hohe Dauerfestigkeit der Schmiedeteile kann die Ausfallrate verringern.

Güterzüge: Die Antriebsräder von Schwerlast-Güterzügen müssen extrem hohen Drehmomenten standhalten. Die hohe Festigkeit des Schmiedeverfahrens gewährleistet die Zuverlässigkeit der Kraftübertragung.

Antriebstechnik für Schienenfahrzeuge wie Schienenschleifmaschinen und Gleisbaumaschinen muss an die rauen Bedingungen auf der Baustelle angepasst sein. Die Korrosions- und Schlagfestigkeit von Schmiedeteilen macht diese zur bevorzugten Wahl.

2. Wichtige Auswahlkriterien

Für Hersteller von Eisenbahnschienenbauteilen und Streckenbetreiber gibt es drei wichtige Punkte, die bei der Auswahl hochwertiger Antriebstechnik zu beachten sind:

Prozesspriorität: Um Leistungsmängel aufgrund von Prozessfehlern zu vermeiden und die Kompatibilität mit den rauen Betriebsbedingungen von Schienenfahrzeugen zu gewährleisten, muss ein im Schmiedeverfahren hergestelltes Antriebsrad ausgewählt werden.

Materialauswahl: Wählen Sie geeignete Werkstoffe entsprechend den Anwendungsszenarien. Beispielsweise sollte für hohe Belastungen hochfester legierter Stahl und für korrosive Umgebungen Edelstahl oder korrosionsbeständig beschichtete Schmiedeteile verwendet werden.

Prüfstandards: Sicherstellen, dass das angetriebene Zahnrad strenge Qualitätsprüfungen bestanden hat, einschließlich der Prüfung der Zahnprofilgenauigkeit, zerstörungsfreier Prüfungen, Dauerfestigkeitsprüfungen usw., um die Einhaltung der ISO-, EN- und anderer Normen der Bahnindustrie zu gewährleisten.

Zusammenfassung

Das Antriebsrad ist als zentrales Getriebeelement in Schienenfahrzeugen unerlässlich für die Kraftübertragung, Geschwindigkeitsregelung und den sicheren Betrieb von Zügen. Durch die Verbesserung von Festigkeit, Präzision und Dauerfestigkeit des Antriebsrads erfüllt es optimal die hohen Anforderungen an Schienenfahrzeuge und hat sich zum Standardverfahren für hochwertige Schienenfahrzeugteile entwickelt.

Ob es um die Produktforschung und -entwicklung von Schienenfahrzeugherstellern oder die Instandhaltung und Modernisierung von Schienenfahrzeugen geht: Nur durch das Erkennen der Kernwerte von Antriebstechnik und die Auswahl hochwertiger Produkte mittels Schmiedeverfahren lässt sich ein sicherer, effizienter und langfristiger Betrieb von Schienenfahrzeugen gewährleisten. Wenn Sie mehr über kundenspezifische Lösungen für Antriebstechnik oder technische Details des Schmiedeprozesses erfahren möchten, kontaktieren Sie uns jederzeit!