Bagger-Hinterarmbasis

1.Material: 35#(ASTM:1035 EN:C35E4 DIN:CK35),20MnMo

2.Formöffnungszyklus: Etwa 45 Tage

3.Anpassung: Wir entwerfen und fertigen maßgeschneiderte Produkte, die genau Ihren technischen Anforderungen entsprechen.

4.Vorteile:

Unsere strenge Prozesskontrolle stellt sicher, dass jedes Produkt fehlerfreie Standards erfüllt.

Die optimierte Verarbeitung aus einer Hand sorgt für Effizienz und Kosteneinsparungen.

Von Standard bis kundenspezifisch – unsere breite Produktpalette erfüllt alle Ihre Anforderungen.

5. Gewicht: Der Materialverbrauch und das Gewicht des Endprodukts werden aus den vom Kunden bereitgestellten Zeichnungen abgeleitet.

6. Handwerk: Schmieden

7. Größe: Führen Sie Sonderanfertigungen unter vollständiger Einhaltung der bereitgestellten Zeichnungen aus.

Produkteinführung:

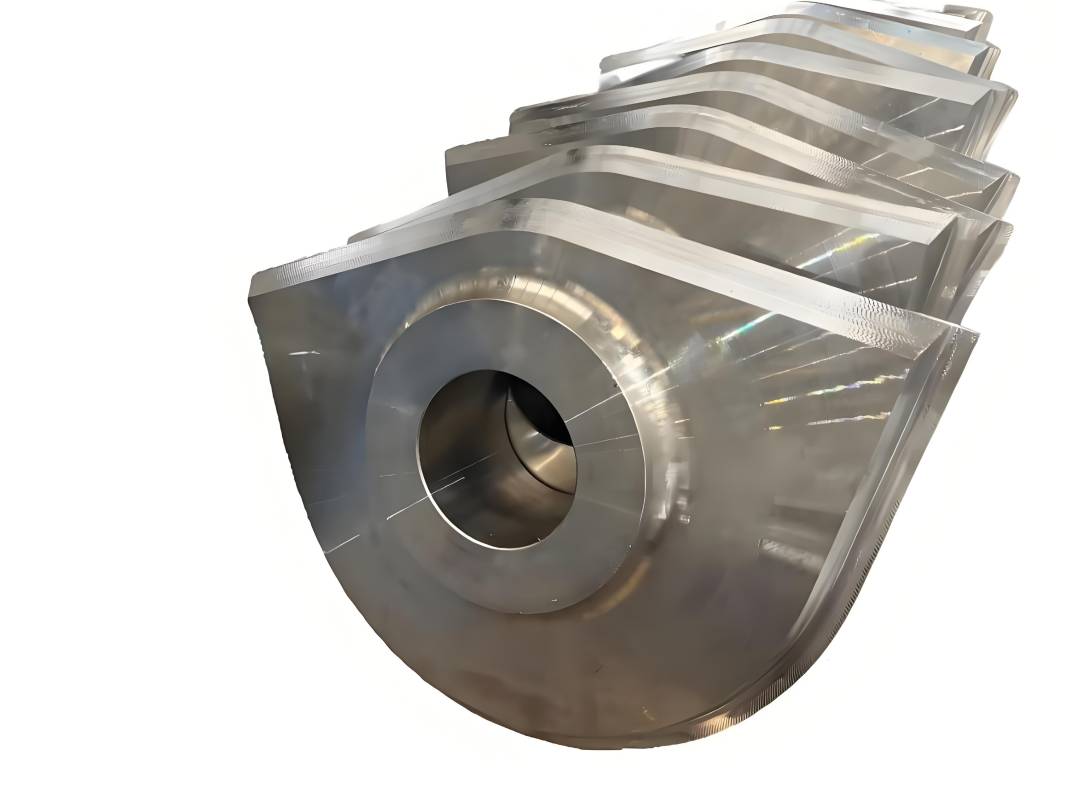

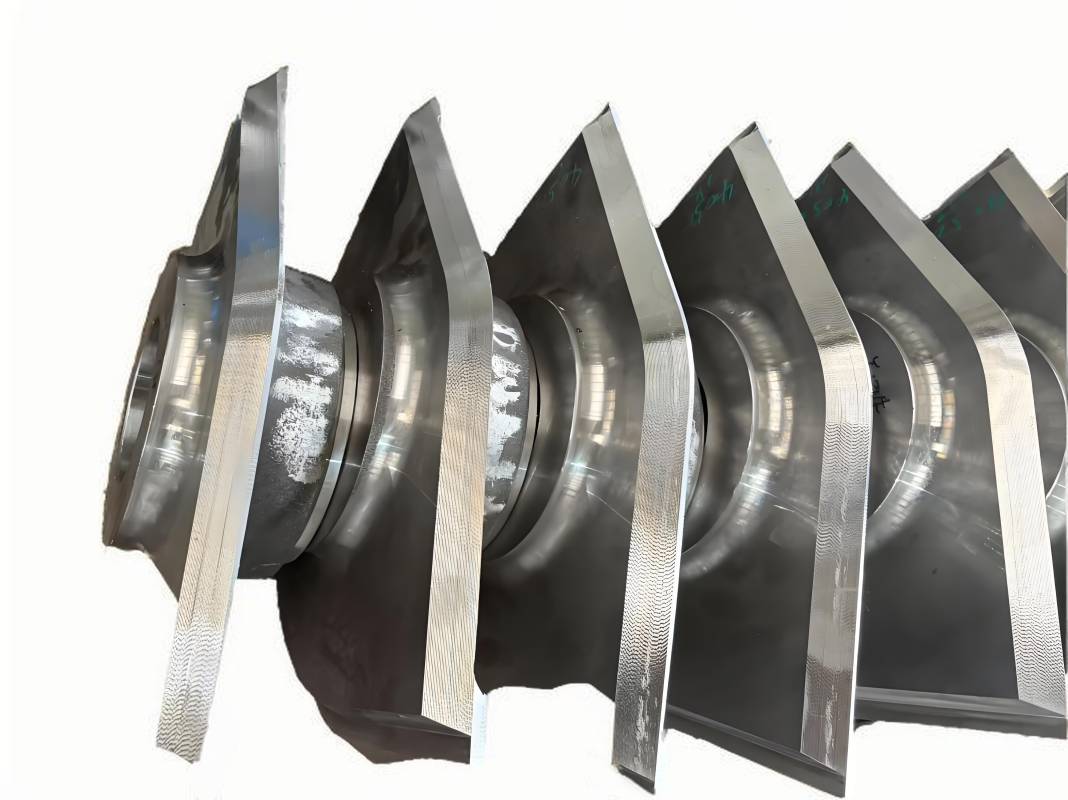

Die hintere Armbasis des Baggerauslegers – auch als hinterer Wellensitz, hinterer Lagersitz oder hintere Stütze bezeichnet – ist das zentrale tragende Bauteil, das Ausleger und Arm verbindet. Sie spielt eine entscheidende Rolle bei der Lastübertragung, gewährleistet einen stabilen Betrieb und ermöglicht flexible Bewegungen.Mit der zunehmenden Verbreitung selbsterfassender Schmiersysteme und vorausschauender Wartungstechnologien wird sich der hintere Stützsitz zu einem integrierten System weiterentwickeln, das sich durch Selbstanpassung, Selbstreparatur und eine längere Lebensdauer auszeichnet. Diese Weiterentwicklung macht ihn zu einem wichtigen Wettbewerbsmerkmal hochwertiger Bagger.

Produktvorteile:

Die Produktvorteile liegen in struktureller Innovation, fortschrittlichen Materialien, einfacher Wartung und Anpassungsfähigkeit an verschiedene Szenarien.Als mechanische Nabe befindet sich der hintere Stützsitz am hinteren Ende des Löffelarms und ist über einen Stift mit dem Ausleger verbunden. Er überträgt Betriebslasten (z. B. Löffelwiderstand, Vibrationsdrehmoment) auf Ausleger und Fahrgestell und fungiert gleichzeitig als Rotationsachse des Löffelarms zur Steuerung der Aushubtiefe und Winkelpräzision. Zu seinen Hauptstärken zählen hohe Zuverlässigkeit: antiexzentrische Lastverstärkung, zentralsymmetrische Unterstützung, versteifte Platten, Einstellbarkeit und Anti-Ablenkungspositionierung. Das antiexzentrische Design und das Präzisionsschmieden verhindern Risse. Intelligente Funktionen: einstellbare Länge/Winkel für den Einsatz in mehreren Szenarien sowie eingebettete Sensoren für vorausschauende Wartung. Durch modulare Verschleißteile und Selbstschmierung wird eine Kosteneffizienz über den gesamten Lebenszyklus erreicht, wodurch die Wartungskosten um 40 % gesenkt werden.

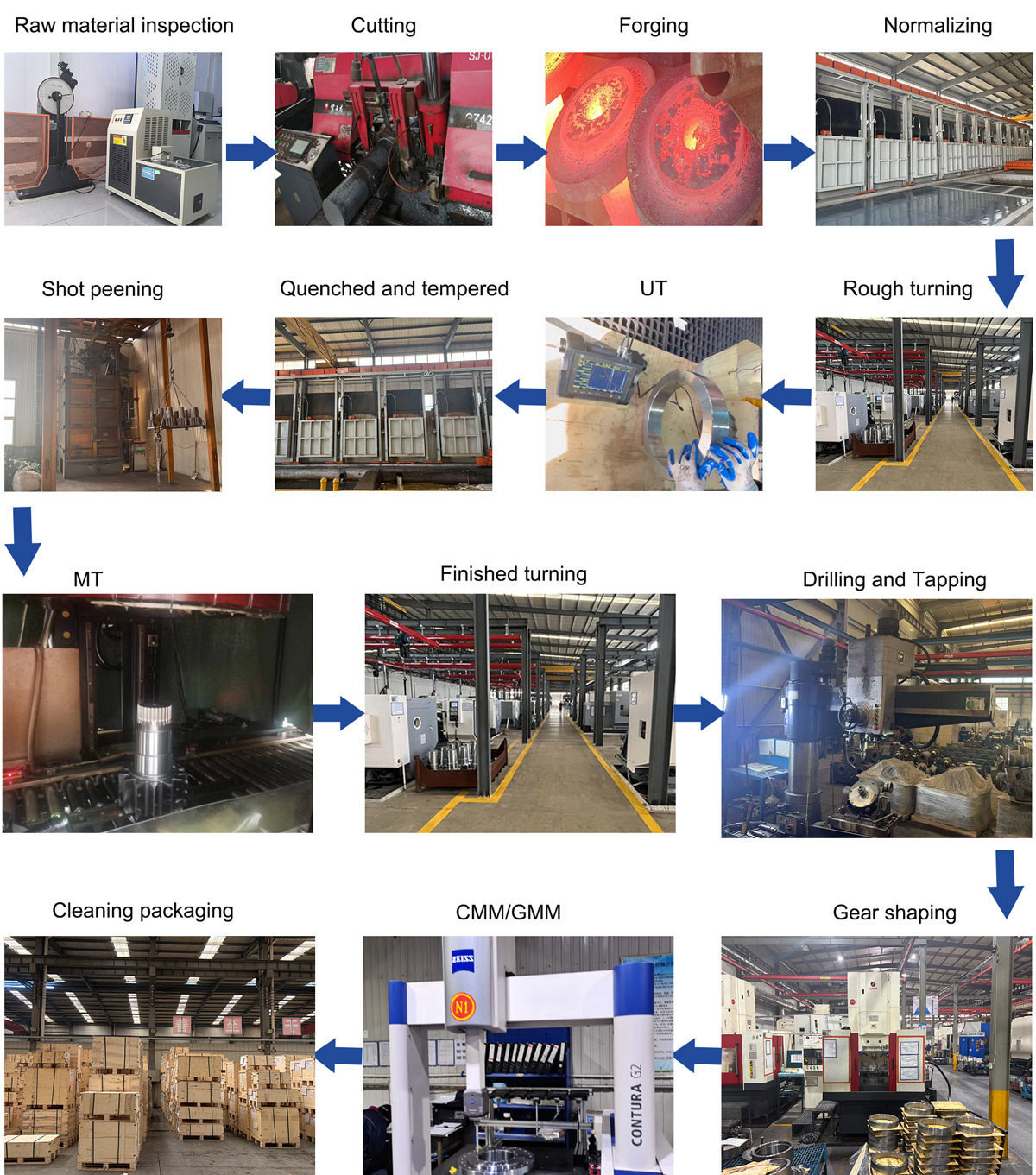

Produktionsprozess:

Rohmaterialprüfung → Schneiden → Schmieden → Wärmebehandlung/Anlassen → Kugelstrahlen → Grobbearbeitung → Ultraschallprüfung (UT) → Endkontrolle → Reinigung Verpackung

Unser Team übernimmt mit größter Sorgfalt folgende Aufgaben:

Unternehmensstärke:

In den letzten 30 Jahren dynamischen Wachstums hat das Unternehmen seine Aktivitäten auf allen nationalen und internationalen Märkten intensiviert. Seine Produkte finden Anwendung in Bereichen wie Baumaschinen, Windkraft, Elektrofahrzeugen, Schienenverkehr, Petrochemie und Bergbaumaschinen. Das Unternehmen pflegt enge Kooperationen mit weltbekannten Unternehmen in den USA, Kanada, Deutschland, Italien, Belgien, Japan und anderen Ländern. Der Anteil der Kunden in diesem Bereich beträgt über 50 %. Darüber hinaus unterhält das Unternehmen regelmäßige strategische Partnerschaften mit führenden inländischen Herstellern hochwertiger Ausrüstung wie Zoomlion, XCMG, Sany, Lingsheng, CRRC, Nanjing Gear und Zhuzhou Gear. Zu seinen Produkten zählen Schmiedeteile für Planetengetriebekerne und mittelgroße bis große Hebehakenbaugruppen, die den größten Marktanteil im Inland haben.