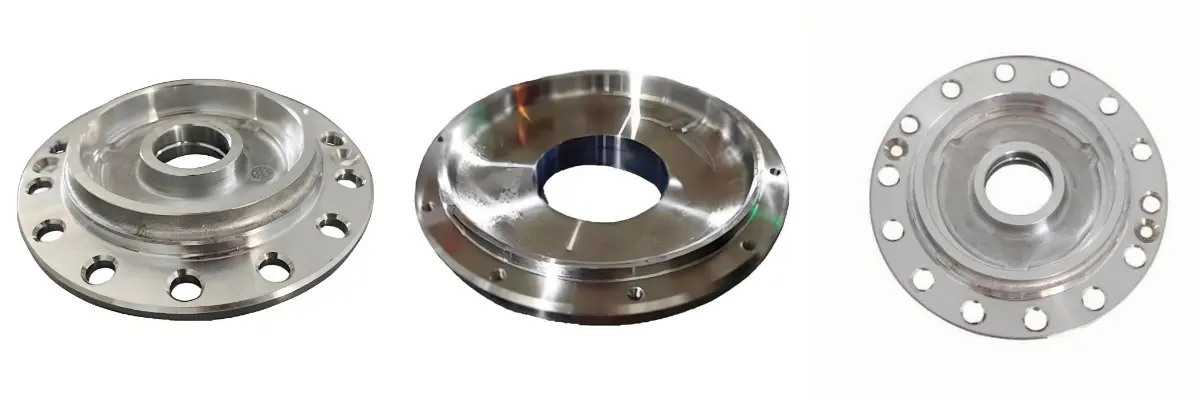

Schmiedebasis für Elektroautos

1. Material: 42CrMo

2. Bearbeitungsgenauigkeit:

Exkreis: ±0,01 mm

3. Formöffnungszyklus: ca. 45 Tage

4. Kundenspezifische Anpassung: Wir entwerfen und fertigen maßgeschneiderte Produkte, die exakt Ihren technischen Anforderungen entsprechen.

5. Vorteile:

Unsere strenge Prozesskontrolle stellt sicher, dass jedes Produkt fehlerfreie Standards erfüllt.

Die optimierte Abwicklung aus einer Hand sorgt für Effizienz und Kosteneinsparungen.

Von Standardprodukten bis hin zu Sonderanfertigungen – unsere breite Produktpalette erfüllt alle Ihre Bedürfnisse.

6. Handwerk: Schmieden

Produkteinführung:

Der Rotorfuß ist ein zentrales, tragendes Bauteil des Boostermotors in Elektrofahrzeugen und erfüllt zwei wichtige Funktionen: Er dient als präziser Befestigungspunkt für Permanentmagnete und Rotorkerne und gewährleistet so eine stabile Positionierung der Komponenten. Gleichzeitig fungiert er als wichtiges Drehmomentübertragungselement, das die Rotationskraft effizient im gesamten Motorsystem verteilt. Als „Rückgrat“ des Motorrotors hat seine Qualität – die strukturelle Integrität, Maßgenauigkeit und Materialeigenschaften umfasst – einen direkten und tiefgreifenden Einfluss auf die Fahrdynamik (wie Beschleunigungsverhalten und Leistung), die Energieeffizienz (entscheidend für eine größere Reichweite) und die langfristige Betriebssicherheit des Elektrofahrzeugs. Die Konstruktion und Fertigung des Rotorfußes erfordern ein sorgfältiges Gleichgewicht zwischen drei zentralen Anforderungen: hohe mechanische Festigkeit, um hohen Drehzahlen und zyklischen Belastungen standzuhalten, höchste Bearbeitungspräzision, um enge Toleranzen bei der Komponentenausrichtung zu gewährleisten, und Wirtschaftlichkeit, um die Serienproduktion von Elektrofahrzeugen zu ermöglichen. Dieses ausgeklügelte Gleichgewicht macht die Rotorbasis zu einem unverzichtbaren Bindeglied bei der Lokalisierung zentraler Automobilkomponenten und spielt eine entscheidende Rolle bei der Förderung der Unabhängigkeit und Wettbewerbsfähigkeit der globalen NEV-Industrie.

Produktvorteile:

Obwohl der Rotorfuß keine direkt an der elektromagnetischen Energieumwandlung beteiligte Kernkomponente ist, hat er sich zu einer grundlegenden Voraussetzung für den zuverlässigen Betrieb von Motoren für Elektrofahrzeuge entwickelt. Dies wird durch entscheidende Vorteile erreicht: hohe Festigkeit für sicheren Betrieb, geringes Gewicht für besseres Ansprechverhalten, integrierte Struktur für platzsparende Installation, Vibrations- und Geräuschreduzierung für ein optimiertes Fahrerlebnis sowie hohe Beständigkeit gegenüber Umwelteinflüssen für eine lange Lebensdauer. Seine Konstruktion korreliert direkt mit der Leistungsdichte, dem Wirkungsgrad, dem NVH-Verhalten (Geräusche, Vibrationen, Rauheit) und der Gesamtzuverlässigkeit des Fahrzeugs und macht ihn somit zu einem wichtigen Baustein in der Entwicklung leichter und hochintegrierter Motoren für Elektrofahrzeuge.

Produktionsprozess:

Rohstoffinspektion→Schneiden→Schmieden→Normalisieren→Grobes Drehen→AUS→Vergütet und angelassen→Kugelstrahlen→MT→Fertig gedreht→Bohren und Gewindeschneiden→CMM/GMM→Reinigung von Verpackungen

Verpackung und Versand:

Unser professionelles Ingenieur- und Qualitätskontrollteam setzt ein strenges, umfassendes Qualitätsmanagementsystem um, das individuell auf jeden Kundenauftrag zugeschnitten ist. So gewährleisten wir kompromisslose Standards für Rotorfußprodukte – von der Produktion bis zum Versand. Vor der Auslieferung wird jeder Rotorfuß einer gründlichen Präzisionsreinigung unterzogen. Mithilfe von Ultraschalltechnologie werden Bearbeitungsrückstände, Metallspäne und Oberflächenverunreinigungen entfernt. Dies schafft die Grundlage für optimale Leistung und Haftung der Beschichtung. Anschließend werden gut sichtbare, vollständig rückverfolgbare Etiketten angebracht, die wichtige Informationen wie Teilenummer, Chargencode, technische Spezifikationen und Produktionsdatum deutlich kennzeichnen und so eine lückenlose Nachverfolgung entlang der gesamten Lieferkette ermöglichen.Anschließend erhält jede Einheit eine Hochleistungs-Rostschutzbeschichtung, die speziell auf die Eigenschaften des 42CrMo-Legierungsstahls abgestimmt ist. Diese Beschichtung bildet eine dauerhafte Barriere gegen Oxidation und Korrosion während der Langzeitlagerung und des grenzüberschreitenden Transports. Darauf folgt eine umfassende Qualitätsprüfung, die visuelle Beurteilung mit Präzisionsmessungen kombiniert: Die Prüfer verifizieren die Maßgenauigkeit anhand der Konstruktionstoleranzen mithilfe modernster Werkzeuge, bewerten die Oberflächenbeschaffenheit auf Gleichmäßigkeit und Glätte, prüfen die Haftung und Konsistenz der Beschichtung und bestätigen die strukturelle Integrität, um Mängel wie Risse, Grate oder Verformungen auszuschließen. Nur Produkte, die strenge, fehlerfreie Qualitätsstandards erfüllen, gelangen in die letzte Phase. Abschließend werden die qualifizierten Rotorbasen sorgfältig in mehrlagigen Schutzmaterialien verpackt – darunter stoßdämpfende Schaumstoffeinlagen, feuchtigkeitsdichte Auskleidungen und verstärkte Kartons –, um sie während des Transports vor Stößen, Feuchtigkeit und äußeren Beschädigungen zu schützen. Diese verpackten Produkte werden dann systematisch in unserem gut organisierten, klimatisierten Lager eingelagert, wo der Bestand über ein Barcode-System zur einfachen Entnahme verwaltet wird. Dadurch wird sichergestellt, dass die Produkte in optimalem Zustand bleiben und sofort nach Eingang der Auftragsbestätigung versandbereit sind, was eine pünktliche Lieferung und Kundenzufriedenheit unterstützt.

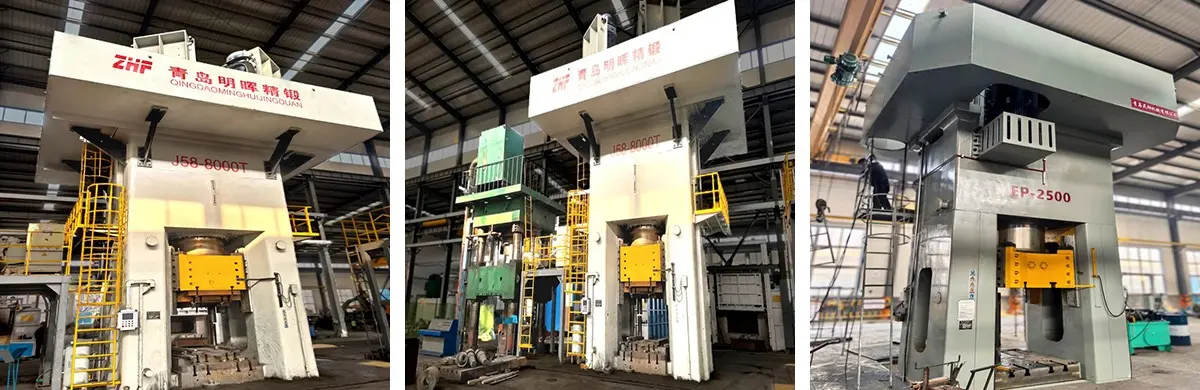

Unternehmensstärke:

Um unserem unerschütterlichen Anspruch an kompromisslose Qualität gerecht zu werden, hat das Unternehmen erhebliche Investitionen in eine erstklassige Ausstattung an Prüf- und Testgeräten getätigt – ausgestattet mit importierten Hochpräzisionsinstrumenten, die Branchenstandards setzen. Dazu gehören Spektrometer für die präzise Elementanalyse, Stickstoff-Wasserstoff-Sauerstoff-Analysatoren für die strenge Überprüfung der chemischen Zusammensetzung, metallografische Mikroskope von Zeiss für die detaillierte mikrostrukturelle Untersuchung, Koordinatenmessgeräte (KMG) von Zeiss für die hochpräzise Bestimmung der Maßgenauigkeit und Ultraschall-Phased-Array-Fehlerdetektoren von M2M für die fortschrittliche zerstörungsfreie Prüfung (ZfP).Dieses hochmoderne Anlagenportfolio ermöglicht uns umfassende, durchgängige Testmöglichkeiten über den gesamten Produktlebenszyklus hinweg: beginnend mit der Wareneingangskontrolle der Rohmaterialien, bei der wir eine gründliche chemische Zusammensetzungsanalyse durchführen, die mechanischen Eigenschaften der 42CrMo-Legierung (wie Zugfestigkeit und Härte) überprüfen und strenge Reinheitsprüfungen durchführen, um minderwertige Materialien auszusortieren; gefolgt von der prozessbegleitenden Qualitätskontrolle, die eine präzise Messung der Maß- und Geometrietoleranzen im Mikrometerbereich umfasst, um die Konsistenz in jeder Produktionsphase sicherzustellen; und abschließend mit der zerstörungsfreien Prüfung, einem entscheidenden Schritt zur Erkennung von inneren Defekten, Mikrorissen oder strukturellen Unregelmäßigkeiten, die mit bloßem Auge nicht sichtbar sind – und so potenzielle Ausfälle im Betrieb verhindern.Gestützt auf diese robuste technische Infrastruktur garantieren wir, dass jedes Produkt nicht nur die internationalen Qualitätsstandards erfüllt, sondern diese stets übertrifft und so eine beispiellose Zuverlässigkeit und Leistung bietet, die unseren Kunden absolutes Vertrauen vermittelt.