Schmiede-Hebehaken-Baugruppe

1.Material:45\35CrMo\40Cr\42CrMo\30Cr2Ni2Mo

2. Bearbeitungsgenauigkeit: ±0,1 mm

3. Formöffnungszyklus: Ungefähr 45 Tage

4. Individualisierung: Maßanfertigungen sind möglich.

5. Vorteile:

Vollständige Prozessinspektion

Verarbeitungskapazität für den gesamten Prozess

Vollsortimenter

6. Gewicht/Größe: Fertigung gemäß Zeichnungen.

7. Handwerk: Schmieden

Produkteinführung:

Die Hakenbaugruppe ist eine entscheidende Komponente von Hebezeugen und dient primär dem Greifen und Heben von Lasten. Sie wird im Schmiedeverfahren hergestellt und zeichnet sich durch eine dichte innere Struktur, hohe mechanische Festigkeit und Zähigkeit sowie insbesondere eine ausgezeichnete Schlagfestigkeit aus. Dank dieser Eigenschaften hält sie hohen Gewichten und häufigem Gebrauch stand. Typischerweise findet sie breite Anwendung in der Industrie, im Baugewerbe, in der Logistik und Lagerhaltung sowie im Transportwesen.

Produktvorteile:

Die für Raupenkrane entwickelte Hakenkonstruktion zeichnet sich durch außergewöhnliche Tragfähigkeit und Stoßfestigkeit aus und eignet sich daher ideal für anspruchsvolle Arbeitsumgebungen. Sie ist besonders geeignet für schwere Hebearbeiten und Einsätze in schwierigem Gelände. Dank hochfester Materialien, robuster Konstruktion und vielfältiger Sicherheitsmechanismen überzeugt diese Hakenkonstruktion durch ihre Leistungsfähigkeit bei langfristigen Schwerlasteinsätzen und bietet gleichzeitig einen flexiblen Arbeitsbereich.Im Gegensatz dazu zeichnet sich die Hakenkonstruktion für LKW-Krane durch ihre Leichtbauweise, hohe Mobilität, flexible Einsatzmöglichkeiten, Effizienz und Wartungsfreundlichkeit aus. Sie eignet sich ideal für mittlere und kleine Hebeprojekte, städtische Bauvorhaben, großflächige Umzüge und vielfältige Einsatzszenarien. Diese Vorteile werden durch die Verwendung von Leichtbaumaterialien, kompakten Konstruktionen und standardisierten Bauteilen erzielt.

Produktionsprozess:

Rohmaterialprüfung → Schneiden → Schmieden → Normalisieren → Schleifen → Schruppen → Härten und Anlassen → Metallpulverprüfung + Ultraschallprüfung → Fertigdrehen → Nutfräsen → Bohren → Koordinatenmessung/Koordinatenmessung → Kugelstrahlen → Beschichten → Reinigen und Verpacken

Verpackung und Versand:

Unser engagiertes Team von Qualitätsexperten wendet für jede einzelne Bestellung ein strenges, mehrstufiges Qualitätskontrollprotokoll an, um bei der Einhaltung unserer kompromisslosen Standards kein Detail dem Zufall zu überlassen.Vor dem Versand durchläuft jedes Produkt einen umfassenden Vorbereitungsprozess: Zunächst wird es mit industrietauglichen Methoden gründlich gereinigt, um alle Produktionsrückstände, Staub und Verunreinigungen zu entfernen und ein makelloses Finish zu gewährleisten. Anschließend wird jeder Artikel klar und genau mit wichtigen Informationen – einschließlich Produktmodell, Chargennummer, Materialspezifikationen und Handhabungsanweisungen – gekennzeichnet, um eine vollständige Rückverfolgbarkeit über die gesamte Lieferkette hinweg zu ermöglichen. Anschließend wenden wir eine professionelle, materialspezifische Rostschutzbehandlung an, beispielsweise hochleistungsfähige korrosionsbeständige Beschichtungen oder VCIs, um Metallkomponenten (insbesondere Schmiedeteile wie Sitzringe und Baggerschmiedeteile) vor Oxidation und Zersetzung während des Transports und der Lagerung zu schützen. Anschließend erfolgt eine sorgfältige, mehrdimensionale Qualitätsprüfung durch unsere zertifizierten QC-Spezialisten. Diese umfassende Prüfung umfasst die strukturelle Integrität, die Maßhaltigkeit (überprüft durch Präzisionsmessgeräte wie KMGs), die Oberflächengüte, die Funktionsleistung und die strikte Einhaltung internationaler Standards und kundenspezifischer technischer Anforderungen. Etwaige Unstimmigkeiten oder potenzielle Mängel werden umgehend angegangen und behoben. So wird sichergestellt, dass nur Produkte, die unseren höchsten Qualitätsmaßstäben entsprechen, in die Verpackung gelangen. Abschließend werden die qualifizierten Produkte sorgfältig in langlebigen, maßgeschneiderten Verpackungsmaterialien verpackt, die mit stoßdämpfenden und feuchtigkeitsbeständigen Eigenschaften ausgestattet sind, um Kratzer, Stöße oder Schäden während des Transports zu vermeiden. Diese Produkte werden dann systematisch in unserem gut organisierten, klimatisierten Lager gelagert, wo der Bestand durch ein fortschrittliches Logistiksystem verwaltet wird, um einen optimalen Zustand aufrechtzuerhalten. Dadurch wird sichergestellt, dass alle Artikel sofort nach Auftragsbestätigung für einen schnellen und effizienten Versand vorbereitet sind, was die Durchlaufzeiten minimiert und eine pünktliche Lieferung gewährleistet.

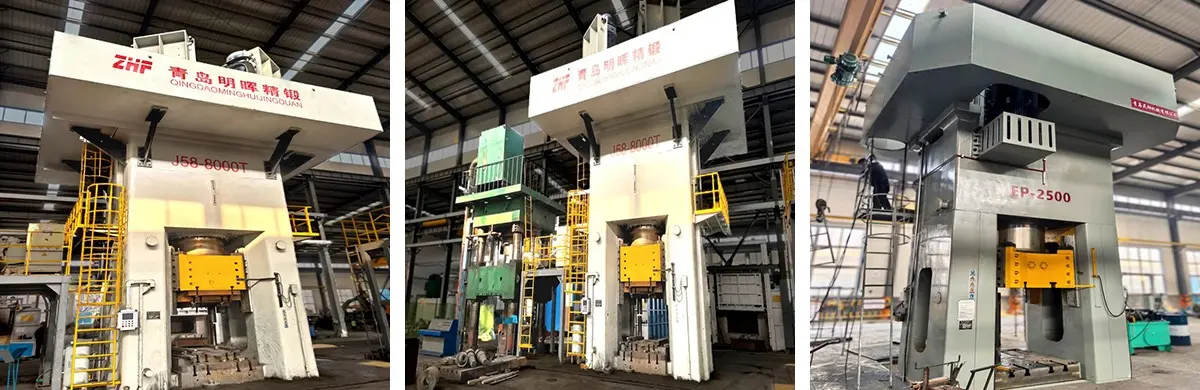

Unternehmensstärke:

Das Unternehmen ist stolz auf eine erstklassige, hochmoderne Inspektions- und Testinfrastruktur, die durch branchenführende Ausrüstung gestützt wird, darunter hochpräzise importierte Spektrometer für die hochpräzise Analyse der chemischen Zusammensetzung, fortschrittliche Stickstoff-Wasserstoff-Sauerstoff-Analysatoren, die eine außergewöhnliche Materialreinheit durch die Erkennung von Spurenverunreinigungen mit einer Empfindlichkeit im ppm-Bereich gewährleisten, hochmoderne Zeiss-Metallographiemikroskope für eine detaillierte metallurgische Strukturbewertung (entscheidend für die Validierung der Schmiedequalität) und Zeiss-Koordinatenmessgeräte (CMMs) mit Präzision im Mikrometerbereich zur Überprüfung komplexer Maß- und Geometrietoleranzen sowie erstklassige M2M-Ultraschall-Phased-Array-Fehlerprüfgeräte für die zerstörungsfreie Prüfung (NDT) mit beispiellosen Fehlerlokalisierungs- und Größenbestimmungsmöglichkeiten. Diese umfassende, erstklassige Ausrüstungsausstattung ermöglicht dem Unternehmen eine unübertroffene, durchgängige Qualitätssicherung, die jede kritische Phase der Produktvalidierung abdeckt – von der strengen Rohmaterialprüfung (einschließlich Überprüfung der chemischen Zusammensetzung, Prüfung der mechanischen Eigenschaften und Reinheitsanalyse für Schmiedelegierungen) bis hin zu sorgfältigen Inspektionen von Halb- und Fertigteilen. Sie ermöglicht die präzise Validierung von Maßgenauigkeit, geometrischen Toleranzen, struktureller Integrität, Oberflächenbeschaffenheit und Funktionsfähigkeit. Gleichzeitig bieten die fortschrittlichen zerstörungsfreien Prüfverfahren (ZfP) eine gründliche, nicht-invasive Erkennung von inneren Fehlern wie Rissen, Einschlüssen oder Porosität in hochbelasteten, sicherheitskritischen Bauteilen wie Bagger-Schmiedeteilen, Sitzringen und Getriebewellen. Durch den Einsatz dieser branchenführenden Prüftechnologien erfüllt das Unternehmen nicht nur die strengsten internationalen Qualitätsstandards (einschließlich ISO, ASTM und branchenspezifischer Zertifizierungen), sondern demonstriert auch sein unerschütterliches Engagement für die Lieferung extrem zuverlässiger Hochleistungsprodukte für anspruchsvolle Branchen wie Baumaschinen, Windkraft, Schienenverkehr und Schwerindustrie. Dieses robuste Qualitätskontrollsystem minimiert nicht nur Produktionsrisiken und gewährleistet eine gleichbleibende Produktqualität, sondern festigt auch den Ruf des Unternehmens als vertrauenswürdiger, technologisch fortschrittlicher Partner, der in der Lage ist, die strengsten Qualitätsanforderungen globaler Kunden zu erfüllen und sich auf dem wettbewerbsintensiven Markt für Schmiedeteile und Präzisionskomponenten zu profilieren.