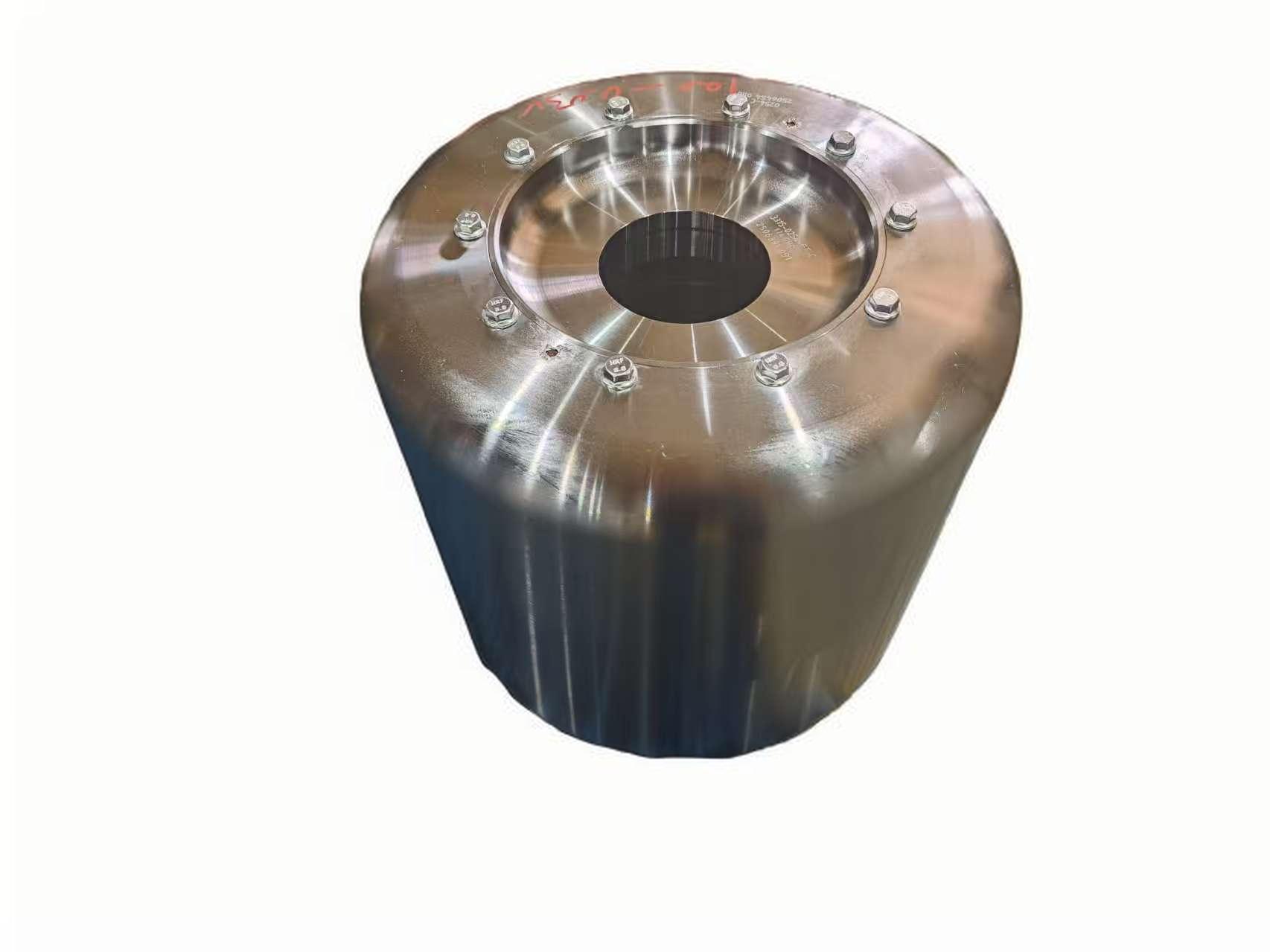

Schmiedenabe für Elektroautos

1. Material: 42CrMo

2. Bearbeitungsgenauigkeit: ±0,01 mm

3. Formöffnungszyklus: Ungefähr 45 Tage

4. Kundenspezifische Anpassung: Wir entwerfen und fertigen maßgeschneiderte Produkte, die exakt Ihren technischen Anforderungen entsprechen.

5. Vorteile:

Unsere strengen Prozesskontrollen gewährleisten, dass jedes Produkt den Standards für Fehlerfreiheit entspricht.

Die optimierte Abwicklung aus einer Hand sorgt für Effizienz und Kosteneinsparungen.

Von Standardlösungen bis hin zu Sonderanfertigungen – unsere breite Produktpalette erfüllt alle Ihre Bedürfnisse.

6. Gewicht: Der Materialverbrauch und das Endproduktgewicht werden anhand der vom Kunden bereitgestellten Zeichnungen ermittelt.

7. Handwerk: Schmieden

Produkteinführung:

Geschmiedete Radnaben zeichnen sich durch eine dichte, porenfreie Molekularstruktur aus – wodurch die bei herkömmlichen Alternativen häufig auftretenden Gussfehler vermieden werden – und gleichzeitig ein außergewöhnlich geringes Gewicht erzielt wird. Diese signifikante Reduzierung der ungefederten Masse verbessert direkt die Reichweite und das Fahrverhalten von Elektrofahrzeugen. Speziell für die Anforderungen der Elektrifizierung entwickelt, zeichnen sich geschmiedete Radnaben durch hervorragende Wärmeableitung aus und leiten die von hocheffizienten Elektroantrieben erzeugte Wärme effektiv ab. Darüber hinaus bietet ihre robuste Struktur eine überlegene Stoßfestigkeit, sodass sie den extremen Drehmomenten von Elektroantrieben standhalten.

Produktvorteile:

Radnaben für Elektrofahrzeuge (NEVs) sind bekannt für ihre außergewöhnliche Festigkeit, ihr geringes Gewicht, ihre hohe Zuverlässigkeit und ihre individuelle Anpassbarkeit und haben sich zu einer Kernkomponente von Antriebs- und Fahrwerksystemen entwickelt. Dank Schmiedetechnologie sind diese Naben frei von Gussfehlern wie Poren und Schwindungsporosität und zeichnen sich durch eine hervorragende Schlagfestigkeit aus. Sie widerstehen Stößen durch Unebenheiten und Schlaglöcher und reduzieren so das Risiko von Reifenplatzern und Nabenbrüchen deutlich.Durch den Einsatz von endkonturnaher Formgebungstechnologie minimiert das Naben-Schmiedeverfahren den Materialverlust durch Zerspanungsvorgänge und entspricht damit perfekt dem Konzept von „Kohlenstoffarmheit und Umweltschutz“, das der neuen Energiewirtschaft innewohnt. Dank Materialverbesserungen, Prozessinnovationen und Strukturoptimierungen überwinden die Schmiedeteile für NEV-Naben die Leistungsengpässe herkömmlicher Gussnaben hinsichtlich Festigkeit, Gewicht und Wärmeableitung. Sie sind heute Schlüsselfaktoren für die Entwicklung neuer Energiefahrzeuge hin zu „hoher Leistung, größerer Reichweite und intelligenter Technologie“.

Produktionsprozess:

Rohmaterialprüfung → Schneiden → Schmieden → Normalisieren → Schruppen → Ultraschallprüfung → Anlassen → Kugelstrahlen → Magnetpulverprüfung → Fertigdrehen → Bohren und Gewindeschneiden → Koordinatenmesstechnik → Reinigung und Verpackung

Verpackung und Versand:

Unser erfahrenes Team von Qualitätssicherungsspezialisten führt für jede einzelne Bestellung ein strenges, durchgängiges Qualitätskontrollprotokoll durch und wahrt dabei kompromisslose Standards, um höchste Qualität zu liefern.Vor dem Versand durchläuft jedes Produkt eine umfassende Versandvorbereitung: Es wird mit industrietauglichen Verfahren gründlich gereinigt, um Produktionsrückstände, Staub und Verunreinigungen zu entfernen und so einen makellosen Zustand zu gewährleisten. Anschließend wird jeder Artikel klar und genau mit wichtigen Informationen – einschließlich Produktmodell, Chargennummer, Materialspezifikationen und Handhabungsrichtlinien – gekennzeichnet, um eine vollständige Rückverfolgbarkeit entlang der Lieferkette zu ermöglichen. Anschließend wenden wir eine professionelle, materialspezifische Korrosionsschutzbehandlung an, wie z. B. Hochleistungs-Rostschutzbeschichtungen oder Dampfkorrosionsinhibitoren (VCIs), um Metallkomponenten (insbesondere Schmiedeteile wie NEV-Naben oder Baggersitzringe) vor Oxidation und Beschädigung während Transport und Lagerung zu schützen. Anschließend wird eine sorgfältige mehrdimensionale Prüfung durch unsere zertifizierten QC-Experten durchgeführt. Diese umfassende Prüfung umfasst die strukturelle Integrität, die Maßhaltigkeit, die Oberflächenbeschaffenheit, die Funktionsleistung sowie die strikte Einhaltung internationaler Standards (z. B. ISO) und kundenspezifischer technischer Anforderungen. Eventuelle Unstimmigkeiten werden umgehend angegangen und behoben, um sicherzustellen, dass nur Produkte, die unseren höchsten Qualitätsmaßstäben entsprechen, in die Verpackung gelangen. Abschließend werden die qualifizierten Produkte sorgfältig in langlebigen, maßgeschneiderten Verpackungsmaterialien verpackt, die mit stoßdämpfenden und feuchtigkeitsbeständigen Eigenschaften ausgestattet sind, um Kratzer, Stöße oder Schäden während des Transports zu vermeiden. Diese Artikel werden dann systematisch in unserem gut organisierten, klimatisierten Lager gelagert, wo der Bestand über ein fortschrittliches Logistiksystem verwaltet wird, um einen optimalen Zustand aufrechtzuerhalten. Dadurch wird sichergestellt, dass alle Produkte vollständig für den sofortigen und effizienten Versand vorbereitet sind, sobald die Bestellungen bestätigt sind. Dies minimiert die Vorlaufzeiten und gewährleistet eine pünktliche Lieferung an Kunden weltweit.

Unternehmensstärke:

Das Qualitätsmanagementsystem des Unternehmens wird kontinuierlich in Richtung digitaler Transformation weiterentwickelt und integriert ein durchgängiges Online-Management über alle kritischen Qualitätsprozesse hinweg – einschließlich Fehlerrückmeldung, Überprüfung und Bearbeitung von Abweichungen, vollständige Rückverfolgbarkeit der Qualität über den gesamten Lebenszyklus hinweg und gestaffelte Audits.Durch den Einsatz digitaler Tools und intelligenter Managementplattformen optimiert das System Datenerfassung, -analyse und Workflow-Ablauf: Echtzeit-Fehlerberichte ermöglichen die schnelle Eskalation von Problemen, standardisierte Workflows zur Überprüfung von Abweichungen gewährleisten konsistente Entscheidungen, und die detaillierte Rückverfolgbarkeit der Qualität (von Rohmaterialien über Produktionsschritte bis zur Endkontrolle) bietet vollständige Transparenz über den gesamten Produktlebenszyklus. Darüber hinaus automatisiert die digitale, gestaffelte Prüfung die Terminverfolgung, Dokumentation und Nachverfolgung von Korrekturmaßnahmen und beseitigt so manuelle Ineffizienzen. Diese digitale Umstellung hat die Standardisierung der Qualitätsprozesse deutlich verbessert, administrative Verzögerungen reduziert und die Problemlösung beschleunigt. Dadurch wird das Team in die Lage versetzt, proaktiv die Ursachen zu identifizieren, gezielte Verbesserungen umzusetzen und kompromisslose Qualitätsstandards in allen Bereichen zu gewährleisten.