Schmiedeteile für Windkraftanlagen: Die "tragende Säule" für die stabile Stromerzeugung von Windkraftanlagen – alle Kernkomponenten sind darauf angewiesen!

Schmiedeteile für Windkraftanlagen: Die "harte Stütze" für eine stabile Stromerzeugung von Windkraftanlagen, auf die alle Kernkomponenten angewiesen sind!

Angesichts der rasanten Entwicklung der Windkraftbranche hin zu Großanlagen, Höhenlagen und Tiefseeanlagen müssen Windkraftanlagen vielfältigen Belastungen standhalten, darunter starke Windlasten, wechselnde Beanspruchungen und extreme Temperaturschwankungen. Schmiedeteile, die als „Festigkeitskern“ von Windkraftanlagen gelten, haben sich aufgrund ihrer hervorragenden mechanischen Eigenschaften und ihrer hohen Dauerfestigkeit zum bevorzugten Fertigungsverfahren für Schlüsselkomponenten wie Hauptwelle, Nabe und Turmflansch entwickelt. Viele Windkraftanlagenhersteller und Komponentenkäufer fragen sich: In welchen Kernteilen von Windkraftanlagen werden Schmiedeteile konkret eingesetzt? Warum kann die Qualität der Schmiedeteile die Lebensdauer der Lüfter beeinflussen? Wie wählt man Schmiedeteile aus, die für unterschiedliche Windfeldbedingungen geeignet sind? Dieser Artikel beleuchtet umfassend den Nutzen von Schmiedeteilen für Windkraftanlagen aus drei Perspektiven: Anwendungsbereiche, Prozessvorteile und Auswahlkriterien.

I. Schmiedeteile für Windkraftanlagen: Die Kernkomponenten des „Herzstücks“ und des „Skeletts“ von Windkraftanlagen

Der stabile Betrieb einer Windkraftanlage im Megawattbereich ist ohne die koordinierte Unterstützung dutzender hochpräziser Schmiedeteile nicht möglich. Von der Hauptwelle, die die Kraft überträgt, über die Nabe, die die Rotorblätter trägt, bis hin zum Flansch, der den Turm verbindet, durchziehen die Schmiedeteile die tragenden Kernkomponenten der Windkraftanlage und sind der Schlüssel zur Sicherstellung der Stromerzeugungseffizienz.

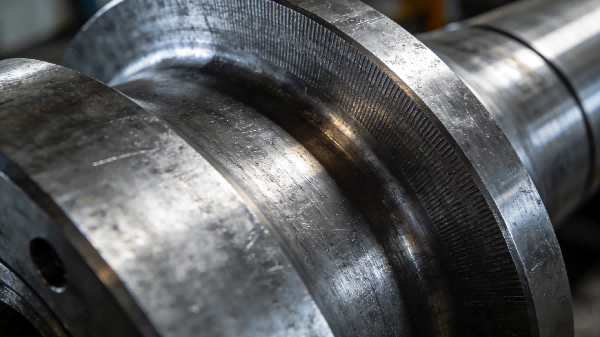

Hauptwellen-Schmiedeteil: Das „Kraftübertragungszentrum“ des Ventilators

Die Hauptwelle des Ventilators ist das zentrale Bauteil, das Laufrad und Getriebe verbindet. Sie muss über lange Zeit dem enormen Drehmoment, der wechselnden Belastung und den Stoßspannungen durch die Rotation der Schaufeln standhalten. Die Hauptwellen-Schmiedeteile werden üblicherweise aus hochfesten legierten Baustählen wie 42CrMo gefertigt und in mehreren Prozessschritten, darunter Gesenkschmieden und Härten mit anschließender Anlassbehandlung, hergestellt. Hochwertige Hauptwellen-Schmiedeteile weisen ein gleichmäßiges und dichtes Gefüge auf und sind frei von Poren, Porosität und anderen Defekten. Ihre Zugfestigkeit kann über 800 MPa erreichen und gewährleistet so eine stabile Kraftübertragung ohne Verformung oder Bruch während einer Lebensdauer von mehr als 20 Jahren. Sie sind die Lebensader für die effiziente Stromerzeugung von Windkraftanlagen.

Naben-Schmiedeteile: Der „tragende Kern“ der Schaufeln

Als zentrales Verbindungselement der drei Rotorblätter muss die Nabe einer Windkraftanlage die Rotationskraft der Blätter auf die Hauptwelle konzentrieren und übertragen und gleichzeitig die durch starken Wind verursachten ungleichmäßigen Belastungen aufnehmen. Naben werden meist als integral geschmiedete Bauteile gefertigt. Im Vergleich zu Gussteilen ist ihre Schlag- und Dauerfestigkeit um mehr als 50 % verbessert, wodurch das Risiko von Rissen durch lokale Spannungskonzentrationen wirksam vermieden wird. In Offshore-Windparks widerstehen korrosionsbeständige, geschmiedete Naben aus Legierungen zudem der Korrosion durch hohen Salzgehalt und hohe Luftfeuchtigkeit, was die Wartungsintervalle der gesamten Anlage verlängert.

Turmflansch-Schmiedeteile: Das „Verbindungsglied“ des Turms

Der Windkraftanlagenturm besteht aus mehreren Stahlrohrsegmenten. Der Turmflansch ist das zentrale Bauteil, das die dichte Verbindung der einzelnen Segmente gewährleistet. Er muss das Eigengewicht der gesamten Windkraftanlage sowie die Windlast tragen. Die Flanschteile werden im Ringschmiedeverfahren hergestellt, um die Ebenheit der Flanschfläche und die Positionsgenauigkeit der Bolzenlöcher sicherzustellen. Seine hohe Festigkeit verhindert ein Lösen oder Verformen des Turms bei starkem Wind und bildet ein stabiles Traggerüst für den Ventilator. Darüber hinaus sind wichtige Komponenten wie das Hauptwellenlagergehäuse und der Planetenradträger des Getriebes kundenspezifische Schmiedeteile.

Gier- und Nickgelenke: Der „Schlüssel zur intelligenten Regelung“ von Windkraftanlagen

Das Gier- (Ausrichten der Gondel auf die Windrichtung) und das Pitch-System (Anpassen des Blattwinkels zur Leistungsregelung) der Windkraftanlage sowie deren Kernkomponenten wie das Gierlagergehäuse und die Pitch-Getriebe werden ebenfalls aus Schmiedeteilen gefertigt. Diese Schmiedeteile müssen hochpräzise und verschleißfest sein, um ein genaues Ansprechverhalten der Gier- und Pitchbewegungen zu gewährleisten und der Windkraftanlage so eine optimale Stromerzeugung bei unterschiedlichen Windgeschwindigkeiten zu ermöglichen.

II. Schmiedeprozess: Der „Kerncode“ für Windkraft-Schmiedeteile zur Anpassung an extreme Betriebsbedingungen

Die Betriebsumgebung von Windkraftanlagen ist äußerst rau – Onshore-Windkraftanlagen müssen mit Temperaturunterschieden von -30 °C bis +40 °C sowie Sand- und Stauberosion zurechtkommen. Offshore-Windkraftanlagen müssen Salzsprühkorrosion und den Auswirkungen großer Wellen standhalten. Herkömmliche Guss- oder Schweißteile können den Anforderungen an einen langfristig stabilen Betrieb einfach nicht gerecht werden, während Schmiedeteile durch einzigartige technologische Vorteile hervorstechen:

Höchste Festigkeit, beständig gegen extreme Belastungen

Beim Schmieden werden Metallblöcke hohen Temperaturen und hohem Druck ausgesetzt. Dadurch werden die groben Metallkörner aufgebrochen, verfeinert und in Kraftrichtung ausgerichtet. So werden häufige Gussfehler wie Lufteinschlüsse, Lunker und Schwindungshohlräume vollständig beseitigt. Geschmiedete Windkraftkomponenten weisen eine deutlich höhere Zugfestigkeit, Streckgrenze und Dauerfestigkeit auf als Gussteile. Sie sind daher bestens geeignet, den wechselnden Belastungen und starken Windeinwirkungen im Betrieb von Windkraftanlagen standzuhalten, wodurch das Ausfallrisiko der Komponenten erheblich reduziert wird.

Es weist eine hohe Ermüdungsbeständigkeit auf und kann die Lebensdauer des Lüfters verlängern.

Die geplante Lebensdauer eines Ventilators beträgt typischerweise 20 bis 25 Jahre, und seine Kernkomponenten müssen Zehntausende von Lastwechseln aushalten. Die durchgehende Metallfaserstruktur des Schmiedeteils ist auf die Kraftrichtung des Bauteils abgestimmt, und seine Dauerfestigkeit ist deutlich höher als die anderer verarbeiteter Produkte. Beispielsweise kann die Dauerfestigkeit der Hauptwellen-Schmiedeteile nach dem Härten und Anlassen auf das Zwei- bis Dreifache der Dauerfestigkeit von Gussteilen gesteigert werden. Dies verhindert Ermüdungsbrüche im Langzeitbetrieb und gewährleistet eine stabile Stromerzeugung über die gesamte Lebensdauer der Windkraftanlage.

Präzise Abmessungen verbessern die Montageeffizienz.

Präzisionsschmiedetechnologie ermöglicht die endkonturnahe Fertigung von Windkraftanlagen-Schmiedeteilen mit Maßtoleranzen im Mikrometerbereich. Für die Montage ist lediglich eine geringfügige Nachbearbeitung erforderlich. Nehmen wir beispielsweise das Turmflansch-Schmiedeteil: Dessen Ebenheitsfehler liegt innerhalb von 0,5 mm, und die Positionsgenauigkeit der Bolzenlöcher beträgt maximal 0,1 mm. Es lässt sich präzise und direkt mit dem Stahlrohr des Turms verbinden. Dadurch werden Vibrationen und Geräusche durch zu großes Montagespiel vermieden und die Betriebsstabilität der gesamten Anlage verbessert.

Das Material ist kontrollierbar und für verschiedene Arbeitsbedingungen geeignet.

Für die unterschiedlichen Einsatzbedingungen von Windparks ermöglicht das Schmiedeverfahren eine flexible Materialkombination: Bei Onshore-Windparks mit niedrigen Windgeschwindigkeiten können zur Kostenkontrolle herkömmliche Legierungsschmiedeteile gewählt werden. Für Windparks in großer Höhe und bei niedrigen Temperaturen eignen sich kältebeständige Legierungsschmiedeteile, um Sprödbrüche der Bauteile zu vermeiden. Für Offshore-Windparks können korrosionsbeständige Edelstahlschmiedeteile in Kombination mit Korrosionsschutzbeschichtungen eingesetzt werden, um der Erosion durch Salznebel zu widerstehen. Diese maßgeschneiderte Materialauswahl ermöglicht es, Windkraft-Schmiedeteile an verschiedene komplexe Anwendungsszenarien anzupassen.

III. Leitfaden zur Auswahl von Schmiedeteilen für Windkraftanlagen: 3 Kernpunkte zur Vermeidung von Missverständnissen bei der Beschaffung

Für Hersteller von Windkraftanlagen sowie für Betreiber und Wartungsunternehmen ist die Auswahl der richtigen Schmiedeteile entscheidend, um die Ausfallraten der Anlagen zu senken und die Stromerzeugungseffizienz zu steigern. Beim Kauf sollten folgende drei Punkte besonders beachtet werden:

Überprüfen Sie den Prozess und den Testbericht.

Geben Sie der Auswahl von Windkraft-Schmiedeteilen, die im Gesenkschmiedeverfahren hergestellt werden, Vorrang. Die Leistung von Gesenkschmiedestücken ist der von Freischmiedestücken weit überlegen. Gleichzeitig müssen Lieferanten vollständige Inspektionsberichte vorlegen, darunter Materialtestberichte, Berichte über zerstörungsfreie Tests (Ultraschall-Fehlererkennung, Magnetpartikel-Fehlererkennung), Testberichte über mechanische Eigenschaften usw., um sicherzustellen, dass die Schmiedestücke keine internen Mängel aufweisen und dass alle Leistungsindikatoren den nationalen oder Industriestandards entsprechen.

Wählen Sie das Material entsprechend den Windparkbedingungen aus

Wählen Sie das passende Schmiedematerial je nach Windparktyp (Onshore/Offshore, Höhenlage/Niederlage): Bei Offshore-Windparks ist Korrosionsbeständigkeit entscheidend; Edelstahl oder wetterfester Stahl sind hier vorzuziehen. Für Höhenlagen-Windparks mit niedrigen Temperaturen sollten Legierungsschmiedeteile mit normgerechter Tieftemperatur-Kerbschlagzähigkeit gewählt werden. Für Großventilatoren sind hochfeste Schmiedeteile erforderlich, um die Anforderungen an die Drehmomentübertragung zu erfüllen.

Achten Sie auf den Wärmebehandlungsprozess.

Die Wärmebehandlung ist ein entscheidender Schritt zur Leistungssteigerung von Schmiedeteilen für Windkraftanlagen. Hochwertige Schmiedeteilhersteller wenden je nach Anwendungsbereich der Komponenten unterschiedliche Wärmebehandlungsverfahren an, wie z. B. Härten und Anlassen, Aufkohlen und Nitrieren, um sicherzustellen, dass Härte, Zähigkeit und Verschleißfestigkeit der Schmiedeteile optimal aufeinander abgestimmt sind. Beim Kauf können Sie die Dokumentation der Wärmebehandlungsprozesse anfordern, um vorzeitigen Komponentenausfällen aufgrund unzureichender Wärmebehandlung vorzubeugen.

IV. Branchentrends: Groß-Megawatt-Windkraftanlagen treiben die Modernisierung von Windkraft-Schmiedeteilen voran.

Da sich die Windkraftindustrie hin zu größeren Megawatt und geringerem Gewicht bewegt, nehmen auch die Größe und Belastbarkeit der Komponenten von Windkraftanlagen ständig zu. Beispielsweise ist die Hauptwelle einer 16-MW-Offshore-Windkraftanlage über 10 Meter lang und wiegt mehr als 100 Tonnen, was höhere Anforderungen an die Fertigungskapazität von Schmiedeteilen stellt. Künftig wird sich die Entwicklung von Windkraftschmiedeteilen in Richtung extrem großer Abmessungen, hoher Präzision und integriertem Schmieden entwickeln. Unterdessen wird der Einsatz digitaler Schmiedetechnologien (wie digitale Zwillinge und intelligente Erkennung) die Qualitätsstabilität von Schmiedeteilen weiter verbessern und der Windkraftindustrie dabei helfen, Kosten zu senken und die Effizienz zu steigern.

Zusammenfassung

Schmiedeteile bilden das Fundament von Windkraftanlagen. Von der Hauptwelle über die Nabe bis zum Turmflansch bestimmt die Qualität jedes einzelnen Schlüsselbauteils direkt die Betriebsstabilität und Lebensdauer der Windkraftanlage. In der heutigen Zeit der rasanten Entwicklung der Windenergiebranche ist die Auswahl hochwertiger und geeigneter Schmiedeteile für Windkraftanlagenhersteller der Schlüssel zur Steigerung der Wettbewerbsfähigkeit ihrer Produkte und für Betreiber und Wartungsunternehmen zur Senkung der Wartungskosten.

Wenn Sie mehr über kundenspezifische Lösungen für Windkraft-Schmiedeteile, technische Parameter von Schmiedeteilen für verschiedene Megawatt-Windkraftanlagen erfahren möchten oder branchenübliche Vergleichstabellen für Windkraft-Schmiedeteile erhalten möchten, kontaktieren Sie uns bitte jederzeit!

- Vorherige : Schiffsschmiedeteile: Sie bilden den „Sicherheitspfeiler“ der Hochseeschifffahrt und tragen alle diese Kernkomponenten!

- Nächste : Schmiedeteile für Kohlebergbaumaschinen: Das "unerschütterliche Vertrauen" für einen effizienten Kohlebergbau – die Kernkomponenten sind darauf angewiesen, dass sie extremen Arbeitsbedingungen standhalten!