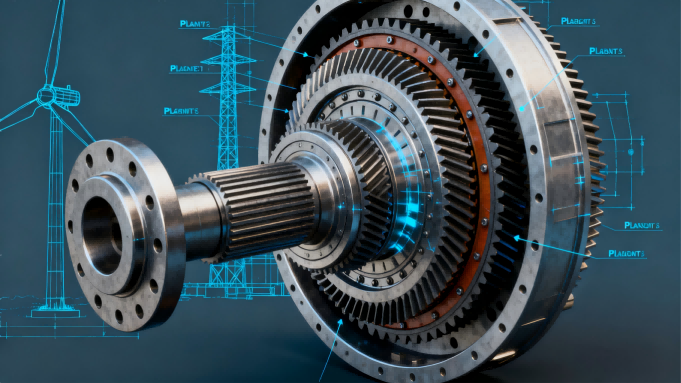

Planetary Carrier – Industrialisierung der Windkraft: Das Herzstück der Windkraftübertragung, das die großflächige Entwicklung grüner Energie ermöglicht

Planetary Carrier – Industrialisierung der Windkraft: Das Herzstück der Windkraftübertragung, das die großflächige Entwicklung grüner Energie ermöglicht

Angetrieben von den globalen Klimaschutzzielen, beschleunigt die Windkraft als zentrale Säule sauberer Energie ihre Entwicklung hin zu großflächigen, leistungsstarken und inländischen Anlagen. Planetenträger, als zentrale tragende und kraftübertragende Komponente des Windkraftanlagen-Antriebssystems, bestimmen mit ihrer Konstruktionsgenauigkeit, ihrem Fertigungsprozess und ihrer strukturellen Zuverlässigkeit direkt die Stromerzeugungseffizienz, die Lebensdauer und die Stabilität der Windkraftanlage. Sie sind eine Schlüsselkomponente, die die Industrialisierung und Skalierung der Windkraftbranche vorantreibt. Dieser Artikel analysiert umfassend den Kernwert, die technischen Merkmale, die Fertigungsprozesse und die Entwicklungstrends von Planetenträgern im Bereich der Windkraft, um deren Bedeutung für die Industrialisierung der Windkraft zu verdeutlichen.

I. Kerndefinition: Planetenträger – Das „Kraftzentrum“ des Windkraftübertragungssystems

1. Komponentenwesen und funktionale Positionierung

Der Planetenträger bildet das zentrale Element des Planetengetriebes. Er dient hauptsächlich der Lagerung der Planetenradwelle, der Drehmomentübertragung und der Koordination des Eingriffs von Sonnenrad, Planetenrädern und Innenverzahnungen. Dadurch werden Verzögerung und Drehmomenterhöhung bzw. Drehzahlerhöhung und Drehmomentreduzierung erreicht. In einem Windkraftaggregat ist der Planetenträger in das Hauptgetriebe integriert. Er nimmt die von der Windkraftanlage erzeugte Windenergie (niedrige Drehzahl und hohes Drehmoment) auf und überträgt sie über den Zahneingriff an den Generator. So wird die Umwandlung von Windenergie in mechanische Energie und elektrische Energie vollzogen. Der Planetenträger ist die zentrale Verbindung zwischen Windkraftanlage und Generator.

2. Die Kernmission des Windkraft-Planetenträgers

Windkraftanlagen sind ständig komplexen Umwelteinflüssen ausgesetzt (wie starken Winden, Temperaturschwankungen, Vibrationen, Salznebel usw.), und ihre Leistung pro Einheit steigt stetig (von Megawatt bis hin zu über 15 MW und darüber hinaus). Der planetare Träger muss drei Kernaufgaben erfüllen:

Hohe Belastungen aushalten: Die Struktur muss den enormen Drehmoment- und Stoßbelastungen der Windkraftanlage standhalten, um Verformungen und Brüche zu vermeiden.

Präzisionsgetriebe: Gewährleisten Sie die Einbaugenauigkeit und Rotationsstabilität der Planetengetriebewellen, reduzieren Sie Eingriffsfehler und Energieverluste;

Ermüdungs- und Korrosionsbeständigkeit: Sie widerstehen lang anhaltenden Wechsellasten und starker Umwelteinwirkung, wodurch die Lebensdauer des Getriebes und sogar der gesamten Maschine verlängert wird.

II. Technische Merkmale des Windkraft-Planetenträgers: Er erfüllt die Kernanforderungen der Windkraftindustrialisierung

Die Industrialisierung der Windkraftbranche stellt hohe Anforderungen an die Standardisierung, hohe Leistungsfähigkeit und hohe Zuverlässigkeit der Kernkomponenten. Als Schlüsselkomponente müssen die technischen Eigenschaften des Planetenradträgers den Anforderungen des großflächigen Einsatzes von Windkraftanlagen vollumfänglich entsprechen.

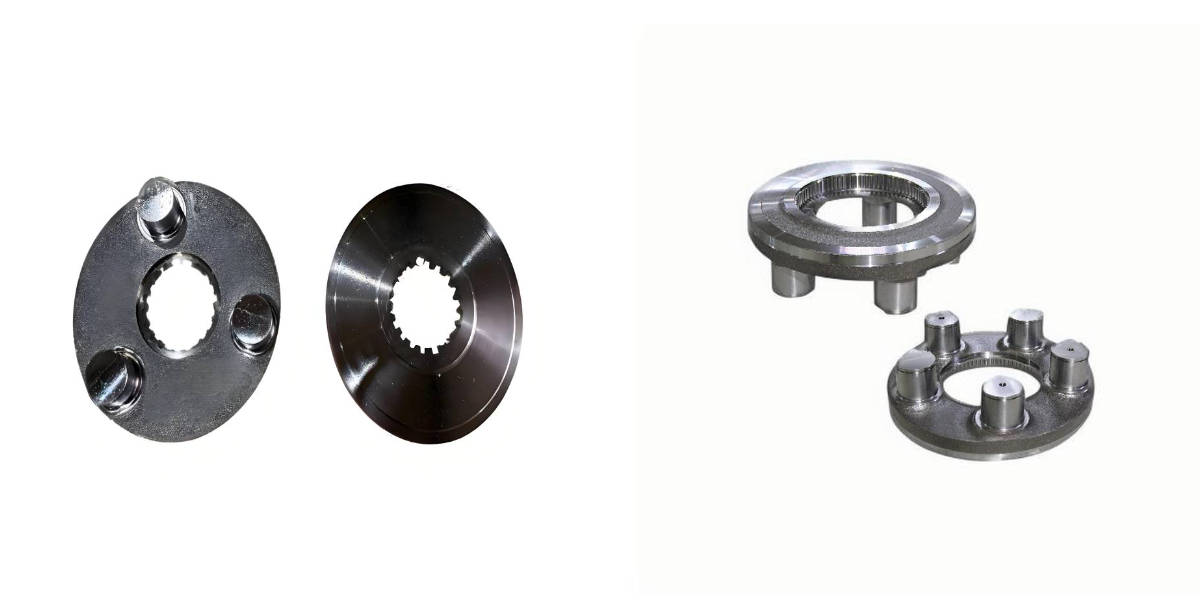

1. Strukturelle Auslegung: Modularisierung und Leichtbau werden berücksichtigt.

Modulares Design: Für Windkraftanlagen unterschiedlicher Leistungsklassen (2 MW, 5 MW, 10 MW+) ist der Planetenträger modular aufgebaut. Dadurch kann er schnell an verschiedene Getriebemodelle angepasst werden, was die Konstruktions- und Herstellungskosten senkt und die standardisierte Produktion von Windkraftanlagen erleichtert.

Leichtbauoptimierung: Mithilfe der Finite-Elemente-Analyse (FEA) wird die Strukturtopologie optimiert. An tragenden Bauteilen wird eine Verstärkung vorgenommen, während an nicht tragenden Bauteilen Hohl- oder Hohlkonstruktionen zum Einsatz kommen. Unter Beibehaltung der Festigkeit wird das Gewicht reduziert, die Belastung der Windkraftanlage und des Getriebes verringert und der Gesamtwirkungsgrad der Anlage verbessert.

Hochpräzise Schnittstelle: Die Maß- und Lagetoleranzen der Befestigungslöcher der Planetenradwelle müssen im Mikrometerbereich kontrolliert werden, um einen präzisen Eingriff der Planetenräder mit dem Sonnenrad und dem Innenzahnkranz zu gewährleisten und so Betriebsgeräusche und Verschleiß zu reduzieren.

2. Materialauswahl: Gleiches Augenmerk auf hohe Festigkeit und Dauerfestigkeit.

Für den Windkraft-Planetenträger muss ein legierter Baustahl mit hoher Festigkeit, hoher Zähigkeit und Dauerfestigkeit ausgewählt werden. Gängige Werkstoffe sind beispielsweise 42CrMo, 35CrNiMo und 20CrMnTi. Diese Werkstoffe weisen folgende Vorteile auf:

Es besitzt eine hohe Zugfestigkeit und Streckgrenze und kann Drehmomentbelastungen von Hunderten von Kilonewton standhalten.

Es besitzt eine ausgezeichnete Schlagzähigkeit und kann den durch starke Windeinwirkungen verursachten plötzlichen Lastschwankungen standhalten.

Es besitzt eine hohe Dauerfestigkeit, hält langfristigen Wechsellasten stand und verhindert das Auftreten von Ermüdungsrissen.

Durch Wärmebehandlung lassen sich Härte und Verschleißfestigkeit weiter verbessern, wodurch die für Windkraftanlagen vorgesehene Lebensdauer von über 20 Jahren erreicht wird.

3. Leistungsanforderungen: Extreme Umweltverträglichkeit und lange Lebensdauergarantie

Witterungsbeständigkeit: Die Oberfläche wurde Rostschutz- und Korrosionsschutzbehandlungen unterzogen (wie Nitrieren, Sprühen und Elektrophorese), die sie an die Korrosion durch Salzsprühnebel in Offshore-Windkraftanlagen und an die hohen und niedrigen Temperaturunterschiede (-40℃ bis 60℃) in Onshore-Windkraftanlagen anpassen.

Stabilität: Im Betrieb ist die Vibrationsamplitude gering und der Geräuschpegel niedrig, wodurch eine reibungslose Kraftübertragung im Getriebe gewährleistet wird.

Lange Lebensdauer: Die geplante Lebensdauer sollte mit der gesamten Windkraftanlage synchronisiert sein (20 bis 25 Jahre), um Betriebs- und Wartungskosten sowie Ausfallzeiten zu reduzieren und langfristig stabile Erträge von Windkraftprojekten zu gewährleisten.

III. Kernfertigungsprozess: Herstellung der „Industriequalität“ von Windkraft-Planetenträgern

Der Herstellungsprozess des Windkraft-Planetenträgers bestimmt unmittelbar seine Leistung. Er muss mehrere präzise Verfahrensschritte durchlaufen, um die für die industrielle Fertigung erforderlichen Konsistenz- und Zuverlässigkeitsanforderungen zu erfüllen.

Schmiedeprozess: Legt den Grundstein für die Festigkeit

Planetenradträgerrohlinge werden zumeist durch Gesenkschmieden oder Freiformschmieden hergestellt:

Durch die plastische Verformung von Metallblöcken mittels hoher Temperatur und hohem Druck werden die Körner verfeinert, Defekte wie Poren und Porosität beseitigt und die Dichte und die mechanischen Eigenschaften des Materials verbessert.

Für großformatige Windkraft-Planetenträger (mit Durchmessern von über 3 Metern) werden großformatige CNC-Gesenkschmiedeanlagen eingesetzt, um eine gleichmäßige Struktur und präzise Abmessungen der Rohlinge zu gewährleisten und damit die Grundlage für die nachfolgende Bearbeitung zu schaffen.

2. Mechanische Bearbeitung: Sicherstellung der Präzision

Grobbearbeitung: Die Konturbearbeitung erfolgt mit großen CNC-Dreh- und Fräsmaschinen, um überschüssiges Material zu entfernen und die Form vorläufig zu gestalten.

Präzisionsbearbeitung: Mithilfe von Fünf-Achs-Bearbeitungszentren und horizontalen Bearbeitungszentren werden Schlüsselelemente wie Montagebohrungen, Stirnflächen und Verbindungsschnittstellen präzise bearbeitet, um sicherzustellen, dass die Maß- und Positionstoleranzen den Konstruktionsanforderungen entsprechen.

Bearbeitung des Bohrungssystems: Die Montagebohrungen der Planetengetriebewellen werden durch Honen, Reiben und andere Verfahren bearbeitet, um die Oberflächenrauheit und Zylindrizität zu verbessern und so die Rotationsflexibilität der Planetenwellen zu gewährleisten.

3. Wärmebehandlungsprozess: Optimierung der Leistungsindikatoren

Härten und Anlassen (Härten + Hochtemperaturanlassen): Verbesserung der umfassenden mechanischen Eigenschaften des Materials unter Berücksichtigung von Festigkeit und Zähigkeit.

Oberflächenhärtungsbehandlung: An den leicht verschleißenden Teilen wie der Zahnradeingriffsfläche und der Montagefläche des Planetenträgers werden Nitrier-, Hochfrequenz- und andere Behandlungen durchgeführt, um die Oberflächenhärte und Verschleißfestigkeit zu verbessern.

Spannungsarmglühen: Es beseitigt die während der Verarbeitung entstandenen inneren Spannungen, um Verformungen oder Risse durch Spannungsentlastung während des Gebrauchs zu verhindern.

4. Inspektion und Qualitätskontrolle: Die „Lebensader“ der industriellen Produktion

Dimensionsprüfung: Präzisionsgeräte wie Drei-Koordinaten-Messmaschinen und Laser-Entfernungsmesser werden eingesetzt, um eine 100%ige Prüfung der wichtigsten Abmessungen durchzuführen und so die Chargenkonsistenz sicherzustellen.

Zerstörungsfreie Prüfung: Durch den Einsatz von Verfahren wie Ultraschallprüfung (UT), Magnetpulverprüfung (MT) und Eindringprüfung (PT) werden innere Risse, Einschlüsse und andere Defekte erkannt.

Leistungsprüfung: An den fertigen Produkten werden Drehmomentprüfungen, Ermüdungsprüfungen, Korrosionsbeständigkeitsprüfungen usw. durchgeführt, um ihre tatsächliche Leistung im Einsatz zu überprüfen und sicherzustellen, dass sie die strengen Anforderungen industrieller Windkraftanwendungen erfüllen.

IV. Die zentrale Rolle planetarischer Träger bei der Industrialisierung der Windkraft

Kern der Industrialisierung der Windkraft ist die Erreichung von „großflächiger Produktion, standardisierter Versorgung, kostengünstigem Betrieb und Wartung sowie hochstabilem Betrieb“. Der Planetenträger unterstützt diesen Prozess in vielerlei Hinsicht durch seine technologische Weiterentwicklung und Prozessoptimierung:

1. Unterstützung der großflächigen Entwicklung von Ventilatoren

Da die Leistung einzelner Windkraftanlagen von 3 MW auf über 10 MW gestiegen ist, haben sich der Durchmesser der Windkraftanlagen und die Drehmomentbelastung exponentiell erhöht. Dies stellt höhere Anforderungen an die Tragfähigkeit und die Abmessungen der Planetengetriebe. Die Forschung, Entwicklung und Serienproduktion von großflächigen Planetengetrieben haben den Übertragungsengpass von Hochleistungswindkraftanlagen gelöst, die Entwicklung von Windkraftanlagen hin zu höherer Effizienz und niedrigeren Kosten pro Kilowattstunde gefördert und eine zentrale Grundlage für den Bau von großen Windparks geschaffen.

2. Förderung inländischer Substitution und Stabilität der Lieferkette

Bisher waren hochwertige Planetenträger für Windkraftanlagen größtenteils auf Importe angewiesen, was die unabhängige und steuerbare Entwicklung der Windkraftbranche einschränkte. In den letzten Jahren haben inländische Unternehmen durch Prozessoptimierungen und technologische Durchbrüche die Massenproduktion von Planetenträgern erreicht. Dies senkt nicht nur die Herstellungskosten, sondern sichert auch die Stabilität der Lieferkette und legt damit den Grundstein für die Lokalisierung der Windkraftindustrialisierung.

3. Betriebs- und Wartungskosten senken und Projektrendite steigern

Hochzuverlässige Planetengetriebe reduzieren die Wahrscheinlichkeit von Getriebeausfällen, senken den Wartungsaufwand und minimieren Ausfallzeiten in Windparks. Statistiken belegen, dass Getriebeausfälle zu den Hauptkostenfaktoren im Betrieb und der Wartung von Windkraftanlagen zählen. Die langlebige Konstruktion und der stabile Betrieb der Planetengetriebe verlängern den Wartungszyklus um mehr als 30 % und verbessern so die Rentabilität von Windparks deutlich. Dies fördert die nachhaltige Industrialisierung der Windenergiebranche.

4. Kompatibel mit Windkraftanwendungen in verschiedenen Anwendungsszenarien.

Ob Onshore-Windpark in der Ebene oder im Gebirge, Offshore-Windpark oder Gezeitenwindpark – die Planetenträger lassen sich durch Materialoptimierung, Strukturanpassung und Prozessmodernisierung an die jeweiligen Umweltanforderungen anpassen. So ist beispielsweise der Planetenrahmen für Offshore-Windparks mit einer Technologie gegen Salzsprühnebelkorrosion ausgestattet, und der Planetenrahmen für Gebirgswindparks weist eine erhöhte Stoßfestigkeit auf. Dies ermöglicht die flächendeckende Industrialisierung der Windenergie.

V. Branchenentwicklungstrends: Synergistische Modernisierung von Planetenträgern und Windkraftindustrialisierung

Mit der Transformation der Windkraftbranche hin zu „großflächigen, intelligenten und umweltfreundlichen“ Anlagen zeigen auch planetarische Trägersysteme drei wichtige Entwicklungstrends:

1. Integriertes Design

Zukünftig werden Planetenträger mit Komponenten wie Planetenrädern, Sonnenrädern und Lagern in einer integrierten Konstruktion integriert, wodurch Montageschritte reduziert, die Übertragungseffizienz und die strukturelle Stabilität verbessert, die Herstellungskosten gesenkt und die Anforderungen an die modulare Produktion von Windkraftanlagen erfüllt werden.

2. Anwendung neuer Materialien und neuer Verfahren

Neue Werkstoffe: Entwicklung von Leichtbauwerkstoffen wie hochfesten Aluminiumlegierungen und Verbundwerkstoffen, um das Gewicht des Planetenträgers weiter zu reduzieren und die Gesamtenergieeffizienz der Maschine zu verbessern.

Neues Verfahren: Förderung der additiven Fertigungstechnologie (3D-Druck), um die integrierte Formgebung komplexer Strukturen zu erreichen, den F&E-Zyklus zu verkürzen und die Kosten der Kleinserienanpassung zu senken;

Intelligente Verarbeitung: Durch den Einsatz von Industrierobotern und digitaler Zwillingstechnologie werden eine intelligente Überwachung und Qualitätsrückverfolgbarkeit während des gesamten Herstellungsprozesses von Planetenträgern erreicht, wodurch die Präzision und Effizienz der industriellen Produktion gesteigert werden.

3. Intelligente Überwachung und vorausschauende Wartung

Durch die Integration von Sensoren (Temperatur-, Vibrations- und Spannungssensoren) auf dem Planetenschelf wird der Betriebszustand in Echtzeit überwacht. Mithilfe des Internets der Dinge und Big-Data-Analysen werden Frühwarnungen vor Störungen und vorausschauende Wartung ermöglicht, plötzliche Ausfallzeiten reduziert, der intelligente Betrieb und die Wartung von Windparks unterstützt und die Industrialisierung der Windenergie hin zu „intelligenter Energie“ gefördert.

Zusammenfassung

Das Planetengetriebe ist als Kernkomponente des Antriebssystems von Windkraftanlagen der Grundstein für die industrielle Entwicklung der Windenergie. Sein modularer Aufbau, die Verwendung hochfester Materialien, präzise Fertigungsprozesse und seine hohe Zuverlässigkeit ermöglichen den großflächigen Einsatz von Windkraftanlagen im Inland und bieten eine wichtige Grundlage für Kostensenkung, Effizienzsteigerung und unabhängige Steuerung in der Windenergiebranche.

Mit der kontinuierlichen Weiterentwicklung der Windkraftbranche werden planetare Trägersysteme durch neue Materialien, Prozesse und intelligente Technologien stetig Fortschritte erzielen. Sie sind eng mit der Industrialisierung der Windkraft verknüpft und tragen zur globalen Energiewende hin zu einer effizienteren, stabileren und nachhaltigeren Energieversorgung bei. Zukünftig werden technologische Innovationen bei planetaren Trägersystemen die Kosten pro Kilowattstunde Windstrom weiter senken, die Integration sauberer Energie in Produktion und Alltag fördern und die Erreichung der Klimaziele entscheidend vorantreiben.