Innenzahnkranz

1.Material: 42CrMo/40Cr

2. Bearbeitungsgenauigkeit: ± 0,01 mm

3.Formöffnungszyklus: Etwa 45 Tage

4. Handwerk: Schmieden

5.Vorteile:

Unsere strenge Prozesskontrolle stellt sicher, dass jedes Produkt fehlerfreie Standards erfüllt.

Die optimierte Verarbeitung aus einer Hand sorgt für Effizienz und Kosteneinsparungen.

Von Standard bis kundenspezifisch – unsere breite Produktpalette erfüllt alle Ihre Anforderungen.

6. Gewicht: Der Materialverbrauch und das Gewicht des Endprodukts werden aus den vom Kunden bereitgestellten Zeichnungen abgeleitet.

Produkteinführung:

Der Innenzahnkranz ist ein integraler Bestandteil mechanischer Getriebesysteme und gehört zur Kategorie der Getriebekomponenten. Sein charakteristisches Strukturmerkmal ist die Anordnung der Innenzähne. Diese Konstruktion ermöglicht den Eingriff mit Außenzahnrädern und sorgt so für eine nahtlose Kraft- und Bewegungsübertragung. Als „Präzisionsverbindung“ in Kraftübertragungsprozessen wirken sich Design und Konfiguration des Innenzahnkranzes direkt auf die Betriebseffizienz und Lebensdauer der damit ausgestatteten Geräte aus. Von pulvermetallurgischen Zahnkränzen in Fahrzeuggetrieben über einsatzgehärtete Stahlzahnkränze in Windkraftgetrieben bis hin zu Innenzahnkränzen aus Nylonkupplungen in Robotergelenken – diese Komponenten überzeugen durch drei Hauptmerkmale: präzises Eingriffsverhalten, zuverlässige Kraftübertragung und hohe Widerstandsfähigkeit gegenüber unterschiedlichen Umgebungsbedingungen.

Produktvorteile:

Als zentrale Komponente mechanischer Getriebesysteme zeichnet sich der Zahnkranz durch hohe Übertragungseffizienz, kompakte Bauweise, robuste Tragfähigkeit und Stoßfestigkeit aus. Mit seiner ringförmigen Innenverzahnung greift er in Außenzahnräder (einschließlich Planetenrädern und Sonnenrädern) ein und erreicht einen Übertragungswirkungsgrad von über 95 % bei minimalem Leistungsverlust. Seine platzsparende Bauweise macht ihn besonders für Anwendungen mit beengten Platzverhältnissen geeignet und ermöglicht die nahtlose Integration in komplexe Getriebesysteme.

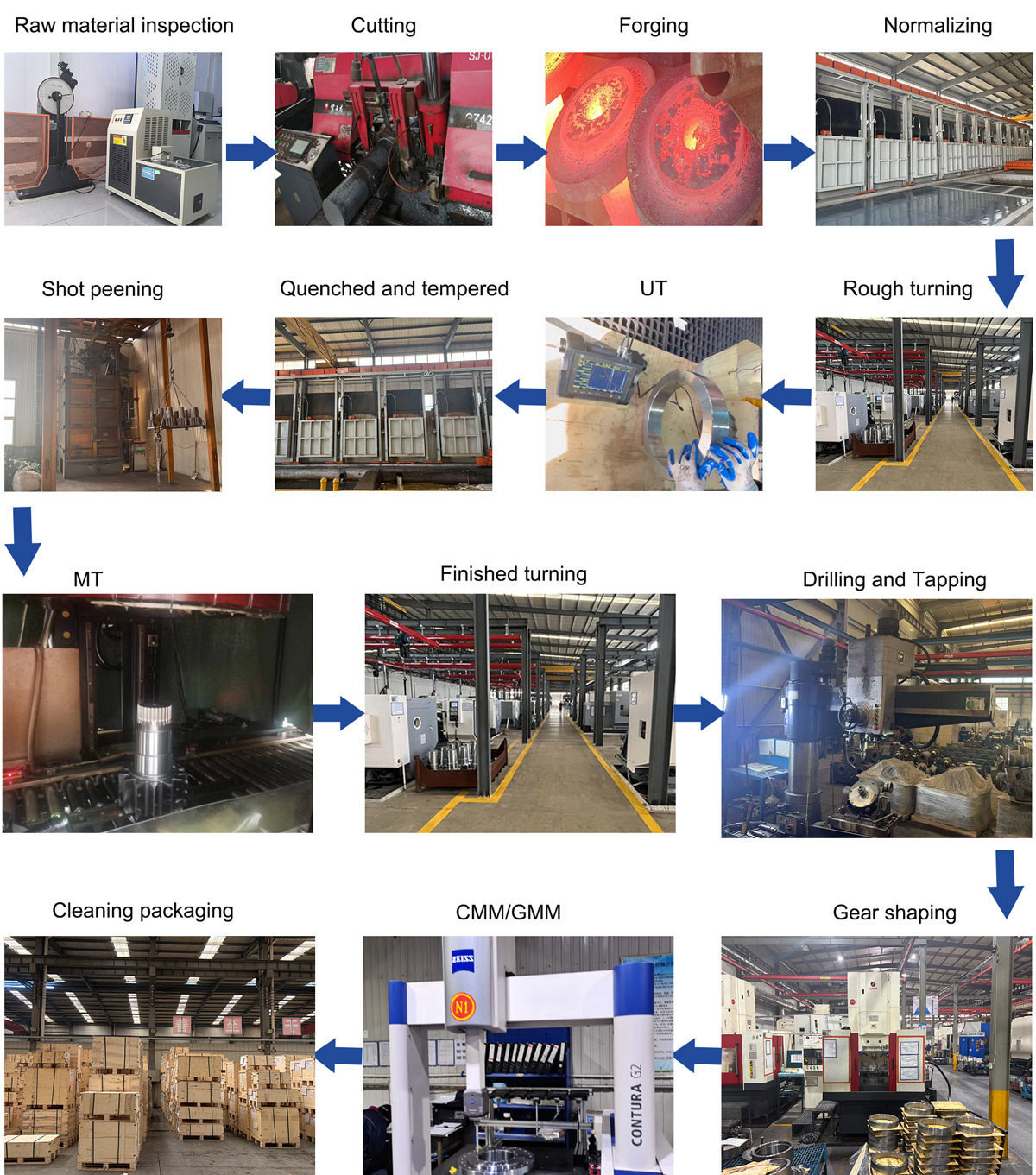

Produktionsprozess:

Rohmaterialprüfung → Schneiden → Schmieden → Normalisieren → Schruppdrehen → UT → Vergütet → Kugelstrahlen → MT → Fertigdrehen → Bohren und Gewindeschneiden → Formen → CMM/GMM → Reinigen der Verpackung

Verpackung und Versand

Unser Team hält sich an den folgenden Arbeitsablauf:

Zunächst reinigen wir alle Produkte gründlich, bringen entsprechende Etiketten an und führen vor dem Versand eine Rostschutzbehandlung durch.

Anschließend führen wir bei jedem Produkt eine vollständige Prüfung durch, um die Einhaltung der festgelegten Standards zu bestätigen.

Abschließend verpacken wir die qualifizierten Produkte fachgerecht und lagern sie in unserem Lager ein, um sicherzustellen, dass sie für die anschließende Auslieferung optimal vorbereitet sind.

Unternehmensstärke:

Nach drei Jahrzehnten robuster Entwicklung hat das Unternehmen proaktiv sowohl auf den nationalen als auch auf den internationalen Markt expandiert. Seine Produkte werden in Sektoren wie Baumaschinen, Windkrafterzeugung, Fahrzeugen mit alternativer Energie, Schienenverkehr, Petrochemie und Bergbaumaschinen umfassend eingesetzt.Das Unternehmen hat enge Kooperationsbeziehungen mit renommierten globalen Unternehmen aus den USA, Kanada, Deutschland, Italien, Belgien, Japan und anderen Ländern aufgebaut – der Auslandsumsatz macht über 50 % seines Gesamtumsatzes aus. Darüber hinaus hat es stabile strategische Partnerschaften mit führenden inländischen Herstellern hochwertiger Ausrüstung aufgebaut, darunter Zoomlion, XCMG, Sany, Lingsheng, CRRC, Nanjing Gear und Zhuzhou Gear. In seinem Produktportfolio nehmen die Kernschmiedeteile für Planetengetriebe und mittelgroße bis große Hakenbaugruppen hinsichtlich des Marktanteils auf dem Inlandsmarkt die Spitzenposition ein.