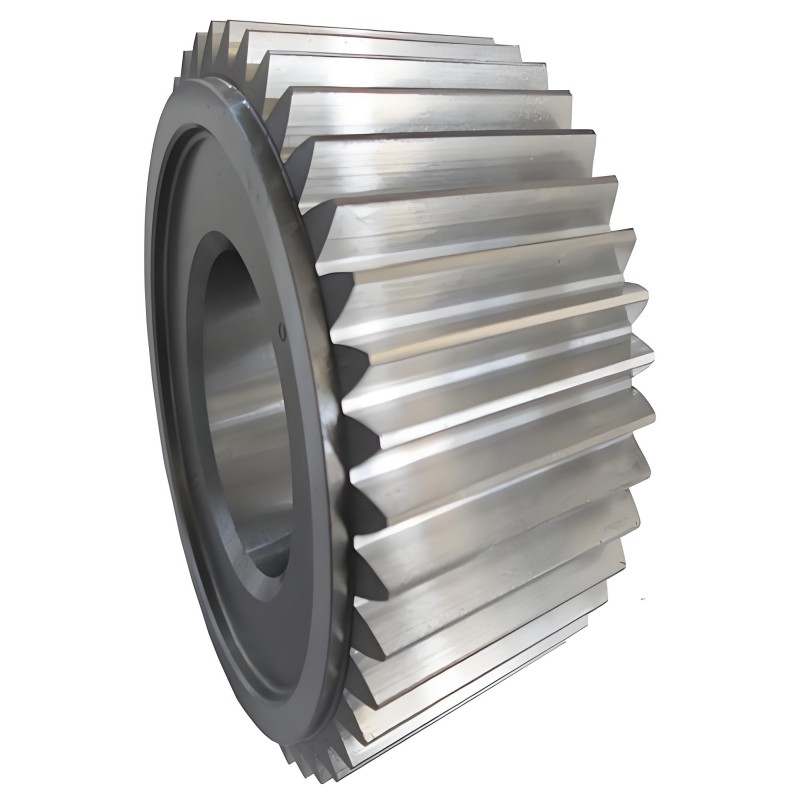

Planetenrad-Schmiedeteile

1. Werkstoff: 17CrNiMo6-4/18CrNiMo7-6

2. Bearbeitungsgenauigkeit:

Außenrundschleifen: ±0,001 mm

Zahngenauigkeit: Güteklasse 5

3. Formöffnungszyklus: Ungefähr 30 Tage

4. Individualisierung: Maßanfertigungen sind möglich.

5. Vorteile:

Vollständige Prozessinspektion

Verarbeitungskapazität für den gesamten Prozess

Vollsortimenter

6. Gewicht/Größe: Fertigung gemäß Zeichnungen.

7. Handwerk: Schmieden

Produkteinführung:

Planetengetriebe sind zentrale Bestandteile des Planetengetriebes in Drehzahlübersetzungsgetrieben von Windkraftanlagen. Ihre Hauptaufgabe besteht darin, die niedrige Rotordrehzahl der Turbine effizient in die für die Stromerzeugung erforderliche hohe Drehzahl umzuwandeln.Die Herstellung dieser Zahnräder ist komplex und erfordert höchste Präzision in einer festgelegten Abfolge von Schritten. Zunächst wird hochwertiger legierter Stahl hergestellt, um gleichbleibende Materialeigenschaften zu gewährleisten. Anschließend erfolgt das Warmschmieden, wodurch die Festigkeit und Lebensdauer der Zahnräder erhöht werden. Nach dem Schmieden werden Normalisieren und Anlassen durchgeführt, um innere Spannungen abzubauen und die Bearbeitbarkeit des Materials zu verbessern. Im nächsten Schritt werden die Zahnräder durch Schruppbearbeitungsverfahren wie Drehen und Fräsen in ihre Grundform gebracht. Anschließend erzeugen Aufkohlen und Abschrecken eine harte, verschleißfeste Oberfläche, während der Kern zäh bleibt. Abschließend sorgt die Präzisionsbearbeitung wie Schleifen und Honen für höchste Maßgenauigkeit. Jeder Schritt erfordert eine strenge Qualitätskontrolle. Von der Gleichmäßigkeit der Stahlzusammensetzung über die Bearbeitungstoleranzen bis hin zur Oberflächenglätte werden alle Details genauestens überwacht. Dies ist unerlässlich, um sicherzustellen, dass die Zahnräder unter den anspruchsvollen Betriebsbedingungen von Windkraftanlagen – hohen Drehzahlen, hohen dynamischen Belastungen und konstanter zyklischer Beanspruchung – stabil und zuverlässig funktionieren und somit die langfristige Effizienz und Lebensdauer des gesamten Windkraftsystems unterstützen.

Produktvorteile:

Als zentrales Element des Planetengetriebes haben Planetenräder einen direkten, entscheidenden Einfluss auf den Wirkungsgrad, die Betriebssicherheit und die Lebensdauer von Übersetzungsgetrieben. Ihre Gesamtleistung hängt vollständig von zwei kritischen Faktoren ab: innovativer Konstruktion und erstklassiger Fertigungsqualität.Dank ihres Mehrzahn-Lastverteilungsmechanismus sind diese Zahnräder besonders platzsparend und zeichnen sich durch eine kompakte Bauweise aus, die die Leistungsdichte maximiert. Diese Konstruktion bietet ein optimales Gleichgewicht zwischen geringem Gewicht und hoher mechanischer Festigkeit und ermöglicht die nahtlose Integration in Getriebegehäuse, ohne Kompromisse bei Tragfähigkeit oder Langlebigkeit einzugehen. Für höchste Eingriffsgenauigkeit sorgen fortschrittliche Technologien zur Optimierung des Zahnprofils – darunter ein verfeinertes Evolventenprofil und Mikrotopografie-Anpassungen. Diese Verbesserungen minimieren das Zahnflankenspiel, gewährleisten eine gleichmäßige Kraftverteilung auf den Zahnflächen und ermöglichen eine ruhige, vibrationsarme und geräuscharme Kraftübertragung, selbst unter dynamischen Lastbedingungen. Zusätzlich werden die Zahnflanken einem intensiven Kugelstrahlverfahren unterzogen. Dabei werden Metallkugeln mit hoher Geschwindigkeit auf die Zahnflanke projiziert, wodurch eine Druckspannungsschicht entsteht, die die im Betrieb auftretenden Zugspannungen effektiv ausgleicht. Diese Behandlung steigert die Ermüdungsbeständigkeit der Zahnräder erheblich, verringert das Risiko der Rissbildung und -ausbreitung und verlängert letztendlich ihre Lebensdauer – ein entscheidender Vorteil für die langfristige Leistungsfähigkeit von Übersetzungsgetrieben in anspruchsvollen Arbeitsumgebungen.

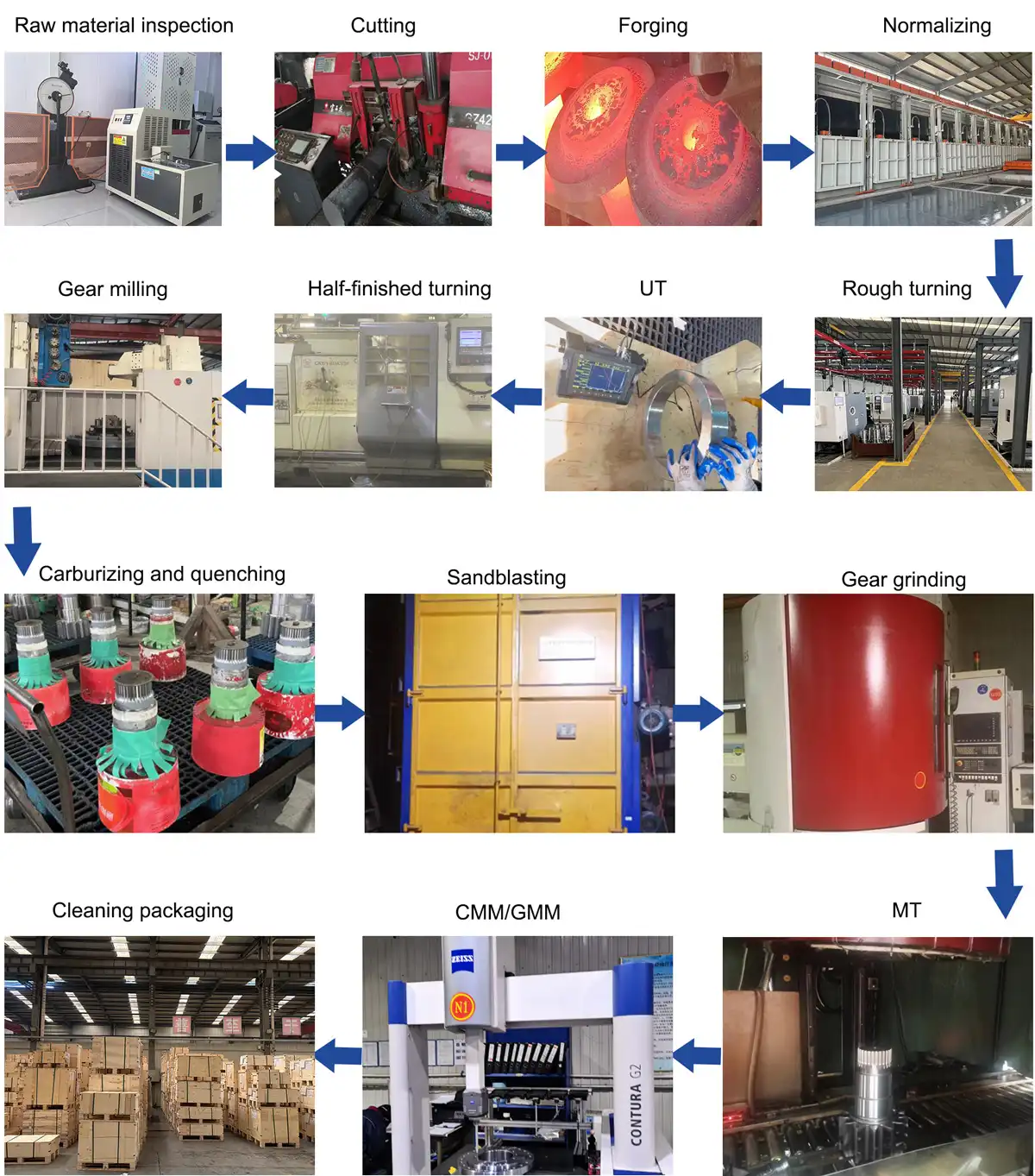

Produktionsprozess:

Rohmaterialprüfung → Schneiden → Schmieden → Normalisieren → Schruppen → Ultraschallprüfung → Halbfertigdrehen → Zahnradfräsen → Aufkohlen und Härten → Sandstrahlen → Zahnradschleifen → Werkstoffprüfung → Koordinatenmesstechnik → Reinigung und Verpackung

Verpackung und Versand:

Vor dem Versand müssen alle Produkte einen vollständig integrierten Vorbereitungs- und Qualitätskontrollprozess durchlaufen, der sicherstellen soll, dass jedes Produkt vor Verlassen des Werks strenge Standards erfüllt.Zunächst wird jedes Teil einer gründlichen Reinigung unterzogen – entweder einer Ultraschallreinigung für Präzisionsbauteile oder einer Hochdruckreinigung für größere Teile. Dieser Schritt entfernt effektiv Oberflächenverunreinigungen, Bearbeitungsrückstände und sonstige Verunreinigungen und garantiert so eine saubere, makellose Oberfläche, die sowohl funktionalen Anforderungen als auch ästhetischen Ansprüchen genügt. Anschließend werden alle Produkte mit standardisierten, vorschriftsmäßigen Etiketten versehen, die wichtige Informationen wie Chargencodes, technische Spezifikationen, Bedienungsanleitung und Sicherheitshinweise enthalten. Diese Etiketten erleichtern die Identifizierung, optimieren die Lagerverwaltung und gewährleisten die sachgemäße Verwendung durch die Kunden. Basierend auf den spezifischen Materialeigenschaften jedes Produkts werden gezielte Korrosionsschutzmaßnahmen umgesetzt. Metallbauteile werden mit Rostschutzbeschichtungen versehen, vakuumverpackt oder mit industriellem Rostschutzöl beschichtet; empfindliche elektronische oder mechanische Teile werden in feuchtigkeitsbeständige Folien eingewickelt, um Oxidation und Rost während der Lagerung und des Transports über lange Strecken zu verhindern. Unmittelbar nach diesen Vorbereitungsschritten führen professionelle Qualitätsprüfer umfassende Kontrollen durch – eine Kombination aus Sichtprüfung und grundlegender Maßkontrolle –, um potenzielle Mängel wie Kratzer, Dellen, Verformungen oder Funktionsstörungen, die die Leistung beeinträchtigen könnten, zu erkennen. Nur Produkte, die diese strengen Prüfungen bestehen, gelangen in die Endverpackung, wo sie mit Schutzmaterialien wie stoßdämpfenden Schaumstoffeinlagen, verstärkten Wellpappkartons und feuchtigkeitsbeständigen Auskleidungen gesichert werden, um sie vor Beschädigungen durch unsachgemäße Behandlung, Vibrationen oder Umwelteinflüsse zu schützen.Abschließend werden die vollständig vorbereiteten Produkte in einem gut organisierten Lager nach Bestellmenge sortiert eingelagert, um eine schnelle und effiziente Entnahme zu gewährleisten. Sie verbleiben in diesem Bereich und sind sofort versandbereit, sobald die Versandtermine bestätigt sind. Dieser nahtlose, durchgängige Prozess – von der Reinigung über die Etikettierung, den Rostschutz, die Qualitätskontrolle und die Verpackung bis hin zur Lagerung – stellt sicher, dass jedes Produkt in optimalem Zustand geliefert wird und somit die Grundlage für einen sicheren Transport und eine zuverlässige Funktion beim Endkunden bildet.

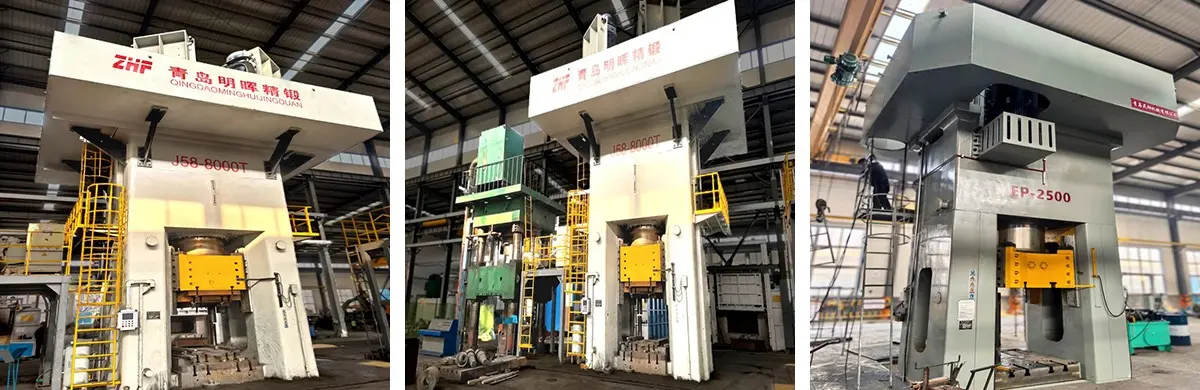

Unternehmensstärke:

Das Unternehmen verfügt über eine umfassende Palette modernster Prüf- und Testinstrumente, darunter importierte Spektrometer, Stickstoff-Wasserstoff-Sauerstoff-Analysatoren, metallografische Mikroskope von Zeiss, Koordinatenmessgeräte (KMG) von Zeiss und Ultraschall-Phased-Array-Fehlerdetektoren von M2M.Diese hochmoderne Hardwareausstattung ermöglicht dem Unternehmen umfassende, alldimensionale Prüfverfahren, die jeden kritischen Qualitätskontrollpunkt im gesamten Produktionsprozess abdecken. Sie erlaubt die präzise Analyse der chemischen Zusammensetzung von Rohstoffen, die strenge Bewertung wichtiger Materialkennzahlen wie Härte und Zugfestigkeit, die genaue Messung von Maßgenauigkeit und geometrischen Toleranzen sowie die detaillierte Beurteilung der strukturellen Integrität. Darüber hinaus unterstützen diese fortschrittlichen Werkzeuge hochpräzise zerstörungsfreie Prüfverfahren (ZfP), eine zentrale Funktion, die kleinste innere Fehler, Mikrorisse und strukturelle Anomalien erkennt, ohne die Materialien oder Fertigprodukte zu beschädigen. Dieses robuste, mehrstufige Qualitätsprüfungssystem gewährleistet eine strenge Validierung in jeder Phase – von der Wareneingangskontrolle der Rohstoffe bis zur Freigabe des Endprodukts. Es garantiert nicht nur die gleichbleibende Zuverlässigkeit und höchste Qualität aller Produkte, sondern unterstreicht auch das unerschütterliche Engagement des Unternehmens für die Einhaltung strengster Standards in Bezug auf Präzision, technologische Exzellenz und operative Integrität in allen Geschäftsbereichen.