Typischer gesenkloser Schmiedeprozess für typische Schmiedeteile

Angesichts des aktuellen harten Wettbewerbs auf dem Markt und der kontinuierlichen Verbesserung der Schmiedetechnologie streben Unternehmen nach einer höheren Materialausnutzung, was zur Entstehung verschiedener praxistauglicher neuer Technologien führt. Beim Schmieden großer hydraulischer Pressen können durch geeignete Konstruktion und den Einsatz von Blockgesenken und Leckageplatten die Bearbeitungszugaben reduziert, Material gespart und die Produktionskosten gesenkt werden. Dies erhöht jedoch die Kosten für die Form und verlängert den Produktionszyklus. Manchmal können, rein aus der Perspektive der Prozessgestaltung betrachtet, durch geschickte Konstruktion und optimale Ausnutzung der Metallströmungsmuster unerwartete Effekte erzielt werden. In der realen Produktion gibt es viele solcher Beispiele. Dieser Artikel stellt die matrizenlosen Umformverfahren für drei verschiedene Arten von Schmiedeteilen vor: große Kugeln, Hebehaken und relativ komplex geformte Rohrkastensitze mit reduzierter Öffnung.

1.Matrizenloses Umformverfahren für große kugelförmige Schmiedeteile

Ein bestimmtes Unternehmen für Luft- und Raumfahrtmaschinen hatte zwei große kugelförmige Schmiedestücke aus 45#-Stahl mit einem Produktgewicht von 5.908 kg, die aus einem 8-Tonnen-Stahlblock geschmiedet wurden, und einem kugelförmigen Schmiedestückdurchmesser von Φ1.100 mm. Zuvor hatten viele Hersteller hydraulischer Pressen keine Erfahrung mit der Herstellung solcher Schmiedeteile und dachten in der Regel zunächst über die Herstellung halbkugelförmiger Blockgesenke nach. Die Herstellung und Bearbeitung dieser Matrizen ist jedoch nicht nur zeitintensiv, sondern auch mit hohen Kosten und erheblichen Schwierigkeiten verbunden. Basierend auf Umformprinzipien und Fließmustern haben wir einen neuen Prozess entwickelt, wie in Tabelle 1 dargestellt, der erfolgreich in der Produktion implementiert wurde. Die endgültige Form des Schmiedestücks war eine polyedrische Kugel, die aus unzähligen kleinen flachen Flächen bestand. Nach der Wärmebehandlung nach dem Schmieden wurden bei der Ultraschallprüfung keine Defekte größer als Φ1 mm festgestellt.

Dieser Prozess lässt sich in zwei Phasen unterteilen. In der ersten Phase stehen das Verdichten und gründliche Schmieden gemäß den Prinzipien des effektiven Verdichtungsschmiedens im Vordergrund, während in der zweiten Phase die Formgebung im Mittelpunkt steht. In der letzten Phase der Kugelbildung formt man einfach durch Befolgen der markierten Höhe auf der Skala der hydraulischen Presse und wiederholtes Drücken der Kanten, während man das Schmiedestück mit einer Zange dreht, auf natürliche Weise eine Kugel mit zahllosen kleinen Facetten. Während des Formgebungsprozesses können einige Kanten und Ecken allmählich abkühlen und sich dunkelrot oder sogar schwarz verfärben. Während sich die Form jedoch zunehmend einer Kugel annähert, wird die Oberflächentemperatur gleichmäßiger und die Temperatur der Kanten und Ecken steigt wieder an. Nach der Fertigstellung erscheint die aus zahllosen kleinen Facetten bestehende Kugel funkelnd und spektakulär, besonders in der Dunkelheit der Nacht.

2. Optimierter Prozess zum Hakenschmieden

Herkömmliche Hakenschmiedeverfahren umfassen typischerweise das Pressen der Angel, Stauchen, Ziehen eines flachen Vierkants, Einkerben, Walzen des Schafts und anschließendes Warmschneiden in Form. Dieses Verfahren ist relativ materialaufwendig und führt zu großen Bearbeitungszugaben. Denn beim Einkerben der Stufe für den Hakenschaft führt der erhebliche Stufenunterschied oft dazu, dass nur eine konische Oberfläche geschmiedet wird. Basierend auf den Prinzipien des Metallflusses werden bei dem neuen Verfahren zunächst etwa 85 % des Materials für den Hakenschaft beim Barrenpressen in die Zangenmulde gepresst. Anschließend wird beim Stauch- und Ziehprozess zur Bildung des flachen Vierkants bei jedem Stauchvorgang ein Teil des Materials in die Zangenmulde gepresst. Schließlich wird die Zangenmulde durch Rundwalzen präzise in Form geschmiedet. Bei einem Hakenschmiedestück mit einem Gewicht von etwa 5 Tonnen reduziert das neue Verfahren das Schmiedegewicht im Vergleich zum alten Verfahren daher oft um mehr als 1 Tonne. Für einen Haken aus dem Werkstoff 20Mn mit einem Gewicht von 10.330 kg und einem 16-Tonnen-Block ist das neue Schmiedeverfahren in Tabelle dargestellt.

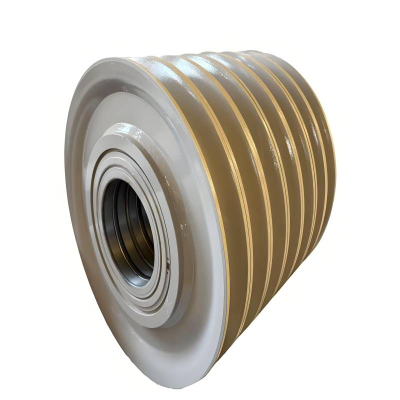

3. Matrizenloses Schmiedeverfahren für den Rohrkastensitz mit reduzierter Öffnung

Der Rohrkastensitz mit reduzierter Öffnung hat eine relativ komplexe Form. Ein Ende weist eine größere und das andere eine kleinere Öffnung auf, sowie konische Innen- und Außenwände (oben schmäler und unten breiter). Traditionell erfordert die Produktion eines solchen Bauteils die Anfertigung einer entsprechend großen Innenform. Nach dem Schmieden und Vorformen wird der Block zur endgültigen Formgebung in diese Form gelegt. Im Jahr 2003 erhielt ein Unternehmen einen Eilauftrag für drei Rohrkastensitz-Schmiedeteile unterschiedlicher Spezifikationen. Das Material war 20MnMo, mit einem Produktgewicht von 12.567 kg und einem Barrengewicht von 18 Tonnen. Aufgrund der kurzen Lieferzeit war es nicht praktikabel, drei verschiedene Formensätze anzufertigen. Durch detaillierte Analysen und Berechnungen wurde ein neuartiger Schmiedeprozess entwickelt, wie in Tabelle 3 dargestellt. Durch die präzise Steuerung der Umformungsvorgänge ohne Verwendung von Formen konnte der Auftrag erfolgreich abgeschlossen und pünktlich geliefert werden. Beim endgültigen Formungsprozess des Rohrkastensitzes kann beobachtet werden, dass die Verwendung eines oberen flachen Ambosses und eines unteren Drehtisches sowie das Drehen des oberen Endes des Zylinders mit einem schmalen Amboss dazu führt, dass das Material sowohl in Richtung Innenbohrung als auch in Richtung Außendurchmesser fließt. Anschließend wird das Metall beim Außenkreiswalzen weiter in Richtung Innenbohrung getrieben, während die untere Endfläche des Zylinders weitgehend unverformt bleibt (bei Bedarf kann Wasserkühlung angewendet werden). Durch etwa dreimaliges Wiederholen dieses Prozesses wird die gewünschte Form des Schmiedestücks erreicht.

Beim abschließenden Formgebungsprozess des Rohrkastensitzes lässt sich beobachten, dass durch die Verwendung eines oberen Flachambosses und eines unteren Drehtisches mit schmaler Ambossrotation zum Pressen des oberen Zylinderendes das Material sowohl in Richtung Innenbohrung als auch in Richtung Außendurchmesser fließt. Anschließend wird das Metall beim Außenkreiswalzen weiter in Richtung Innenbohrung getrieben, während die untere Stirnfläche des Zylinders weitgehend unverformt bleibt (bei Bedarf kann Wasserkühlung angewendet werden). Durch etwa dreimaliges Wiederholen dieses Vorgangs wird die gewünschte Form des Schmiedestücks erreicht.

4. Fazit

(1) Durch geschickte Ausnutzung der Prinzipien des Metallflusses können komplexe Schmiedeteile oft nur mit freien Schmiedemethoden hergestellt werden.

(2) Durch die Optimierung von Schmiedeprozessen können die Produktionskosten erheblich gesenkt und der Produktionszyklus verkürzt werden. (Dieser Artikel ist ein Auszug aus dem öffentlichen Konto des Forging Technology Circle. Hiermit wird ein besonderer Hinweis gegeben.)