Planetengetriebe | Planetengetriebelösungen

Planetengetriebe | Planetengetriebelösungen

Im Bereich der industriellen Getriebe hat sich das Planetengetriebe mit seinen Hauptvorteilen wie hoher Drehmomentdichte und kompakter Bauweise zu einer Schlüsselkomponente für die Kraftübertragung in Präzisionsgeräten entwickelt. Planetengetriebe und Planetengetriebelösungen decken die gesamte Leistungskette von der Konstruktion über die Produktion bis hin zur Anwendung ab und sind in vielen High-End-Bereichen wie erneuerbarer Energie, Robotik, Luft- und Raumfahrt usw. einsetzbar. Dieser Artikel analysiert umfassend den technischen Wert und die Anwendungsszenarien von Planetengetrieben anhand von Aspekten wie der Kernzusammensetzung des Getriebesystems, den Eigenschaften der Schlüsselkomponenten und den Vorteilen der Lösungen.

I. Planetengetriebe: Der „effiziente Kraftkern“ für Industriegetriebe

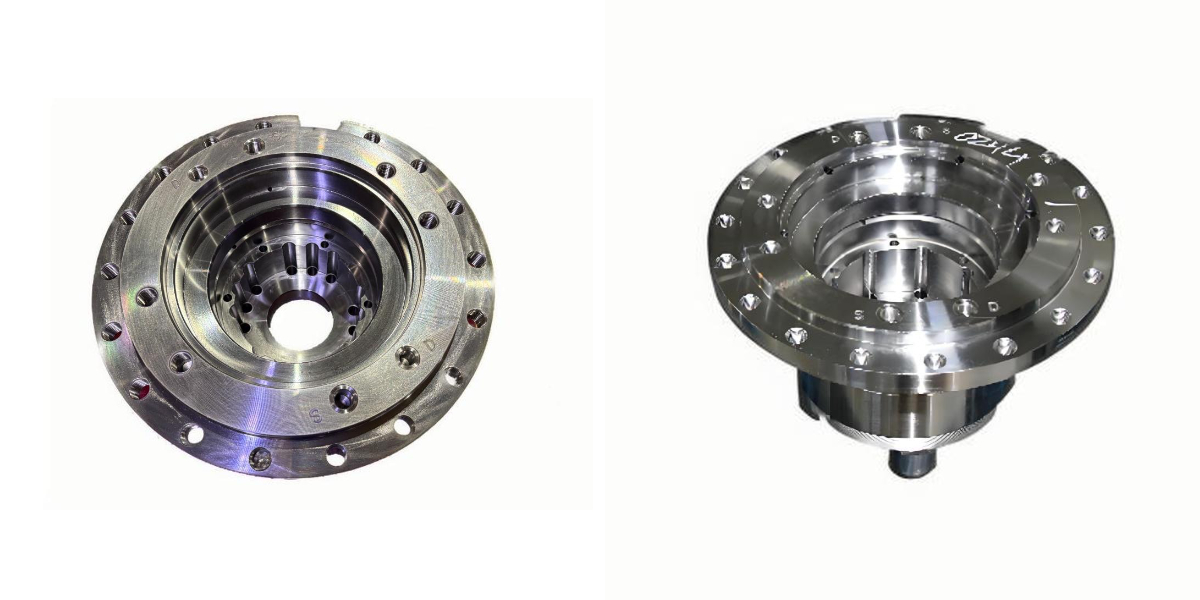

Der Kern von Planetengetrieben (Planetengetriebesystem) liegt in der ausgeklügelten Verzahnungskonstruktion des Planetengetriebes, das aus vier Hauptkomponenten besteht: dem Sonnenrad, dem Planetenrad, dem Innenzahnkranz und dem Planetenträger. Die Kraftübertragung erfolgt gleichmäßig über mehrere Planetengetriebe. Im Vergleich zu herkömmlichen Stirnradgetrieben ermöglicht es ein höheres Übersetzungsverhältnis und ein höheres Drehmoment bei kleinerem Volumen.

In der Praxis hängt die Leistung von Planetengetrieben direkt von der Präzision des Planetengetriebes ab. Hochpräzise Planetengetriebe können die Übertragungseffizienz auf über 95 % steigern und gleichzeitig Vibrationen und Geräusche reduzieren, sodass sie sich für Hochgeschwindigkeitsbetriebsszenarien eignen. Beispielsweise können Planetengetriebe im Gelenkantrieb von Robotern durch ihre Mehrzahnverzahnung nicht nur ausreichend Drehmoment übertragen, um den mechanischen Arm anzutreiben, sondern auch für reibungslose Bewegungen und Positioniergenauigkeit sorgen. Damit sind sie eine unverzichtbare Getriebelösung in der Roboterindustrie.

II. Analyse der Schlüsselkomponenten: Die Kernfunktionen der Planetengetriebespindel und der Stützwelle

Ein stabiles Planetengetriebe ist untrennbar mit der koordinierten Zusammenarbeit von Planetengetriebespindel und Stützwelle verbunden. Diese beiden Komponenten bilden das Grundgerüst, das den effizienten Betrieb des Planetengetriebes gewährleistet.

1. Planetengetriebespindel: Das „zentrale Nervensystem“ der Drehmomentübertragung

Die Planetengetriebespindel ist als Kernstück der Planetengetriebe direkt mit dem Planetengetriebe und der externen Last verbunden. Material und Bearbeitungsgenauigkeit sind entscheidend für die Stabilität des Getriebes. Normalerweise wird die Planetengetriebespindel aus hochfestem legiertem Stahl geschmiedet und wärmebehandelt, um die Oberflächenhärte und -zähigkeit zu verbessern. Sie hält dem hohen Drehmoment des Planetengetriebes stand und ist gleichzeitig verschleiß- und stoßfest, was im Langzeitbetrieb entsteht. In Planetengetrieben von Windkraftanlagen muss die Planetengetriebespindel an ein Drehmoment im Megawattbereich angepasst sein. Ihre Konstruktion muss präzise auf die Anzahl der Zähne und das Modul des Planetengetriebes abgestimmt sein, um eine verlustfreie Kraftübertragung zu gewährleisten.

2. Stützwelle: Die „stabile Stütze“ des Planetengetriebes

Die Stützwelle dient hauptsächlich zur Befestigung des Planetenträgers und des inneren Zahnkranzes des Planetengetriebes. Sie gewährleistet die präzise Position des Planetengetriebes während des Eingriffs und verhindert Zahnoberflächenverschleiß durch axialen oder radialen Versatz. Bei hochpräzisen Planetengetrieben muss der Koaxialitätsfehler der Stützwelle auf 0,005 mm begrenzt sein. Gleichzeitig sollten hochwertige Lager verwendet werden, um den Laufwiderstand zu reduzieren und die Übertragungseffizienz des Planetengetriebes weiter zu verbessern. Beispielsweise beeinflusst die Stabilität der Stützwelle im Planetengetriebesystem von Präzisionswerkzeugmaschinen direkt das Eingriffsspiel des Planetengetriebes und bestimmt somit die Bearbeitungsgenauigkeit der Werkzeugmaschine. Sie ist eine Schlüsselkomponente zur Gewährleistung der Genauigkeit der Maschine.

III. Planetengetriebelösungen: Maßgeschneidert, um die Anforderungen verschiedener Branchen zu erfüllen

Hochwertige Planetengetriebelösungen bieten nicht nur standardisierte Planetengetriebe, sondern passen sich auch den Arbeitsbedingungen verschiedener Branchen an. Sie führen kundenspezifische Konstruktionen von Planetengetrieben, Planetengetriebespindeln und Stützwellen durch, um spezielle Getriebeprobleme in der Branche zu lösen.

Im Bereich der mit alternativen Antrieben betriebenen Fahrzeuge optimiert Planetary Gear Solutions die Leichtbauweise des Planetengetriebes für den Einsatz im Fahrzeug, verwendet Aluminiumlegierungen zur Reduzierung des Gesamtgewichts und verbessert gleichzeitig die Stoßfestigkeit der Planetengetriebespindel. Das System passt sich den Drehmomentschwankungen beim Anfahren und Bremsen des Fahrzeugs an. Im Bereich der Luft- und Raumfahrt verwendet Planetary Gear Solutions hochtemperaturbeständige Legierungen zum Bau des Planetengetriebes und der Stützwelle, um den stabilen Betrieb des Planetengetriebes in Umgebungen mit extremen Temperaturen zu gewährleisten. Im Bereich der Schwermaschinen erhöht Planetary Gear Solutions das Modul des Planetengetriebes und vergrößert den Spindeldurchmesser des Planetengetriebes, um die Tragfähigkeit des Systems zu verbessern und es an Schwerlastszenarien wie Bergbau und Metallurgie anzupassen.

IV. Leistungsoptimierung von Planetengetrieben: Vollständige Prozesskontrolle vom Entwurf bis zur Fertigung

Um die optimale Leistung von Planetengetrieben zu erzielen, müssen wir den gesamten Prozess von der Konstruktion über die Verarbeitung bis hin zur Montage des Planetengetriebes kontrollieren. Dabei ist die Präzisionssteuerung der Planetengetriebespindel und der Stützwelle besonders wichtig.

Während der Konstruktionsphase muss der Eingriffsprozess des Planetengetriebes mithilfe einer Simulationssoftware simuliert werden, um die Zahnprofilparameter zu optimieren und Eingriffsverluste zu reduzieren. Gleichzeitig werden der Durchmesser der Planetengetriebespindel und der Stützabstand der Stützwelle entsprechend den Getriebeanforderungen berechnet, um sicherzustellen, dass die strukturelle Festigkeit den Standards entspricht. Während der Bearbeitungsphase muss das Planetengetriebe auf einem 5-Achs-Bearbeitungszentrum präzise gefräst werden, um eine Zahnoberflächenrauheit Ra ≤0,8 μm zu gewährleisten. Gleichzeitig müssen die Planetengetriebespindel und die Stützwelle geschliffen werden, um die Oberflächengenauigkeit und Passungstoleranz zu verbessern. Während der Montagephase muss die Koaxialität von Planetengetriebe und Planetengetriebespindel mithilfe spezieller Werkzeuge sichergestellt und gleichzeitig die Vorspannung der Stützwelle angepasst werden, um eine Bewegung des Planetengetriebes während des Betriebs zu vermeiden.

V. Zusammenfassung: Zukünftige Trends bei Planetengetrieben

Mit der Weiterentwicklung der industriellen Automatisierung und der Herstellung hochwertiger Geräte entwickeln sich Planetengetriebe immer präziser, effizienter und leichter. Die technologischen Innovationen bei Planetengetrieben, Planetenspindeln und Stützwellen werden die treibende Kraft für diesen Trend sein.

Planetary Gear Solutions wird künftig digitale Technologien weiter integrieren, um die komplexen Strukturen von Planetengetrieben im 3D-Druckverfahren aus einem Stück zu formen. Der Betriebszustand von Planetengetriebespindel und -stützwelle wird durch ein intelligentes Überwachungssystem in Echtzeit überwacht, und potenzielle Fehler werden frühzeitig gemeldet. Gleichzeitig ermöglichen der Einsatz umweltfreundlicher Materialien und die Optimierung energiesparender Designs eine effiziente Kraftübertragung bei Planetengetrieben, die gleichzeitig den Anforderungen einer umweltfreundlichen Fertigung gerecht werden und eine zuverlässigere Leistungsunterstützung für die hochwertige Entwicklung verschiedener Branchen bieten.